コンベアローラー・フレームの寸法測定

コンベアは、マテハンのシステムに欠かせない重要な搬送装置であり、コンベア上で加工や組み立てを行う場合は、高い動作精度が求められます。

高い動作精度を実現するには、高い寸法精度が必要です。しかし、コンベックスやノギスといったハンドツールで測定する場合、多くの人員と工数を要します。また、これらの測定方法では、目的の寸法を正確に測定することが困難なため、より効率的かつ高精度な測定方法が求められています。

ここでは、多種多様なコンベアのなかから最も一般的なコンベアを選択。コンベアの構造や原理といった基礎知識から、その性能を左右する形状・寸法測定の課題と、より効率的かつ高精度な測定を実現するための方法について説明します。

コンベアとは

コンベアとは、「荷を連続的に運搬する機械」のことで、JIS規格では「コンベヤ」と表記されます。搬送物を搬送する動力を持つものと持たないものがあり、動力を持たないコンベアは搬送物を慣性で搬送し、動力を持つコンベアはモーター・油圧・磁石などの力で一定の速度で決まった方向に搬送物を搬送します。装置や工程の間に設置され、単に搬送するだけでなく、搬送の過程で組み立てや加工を行う場合もあります。

コンベアの種類

動力を持つコンベアにはベルトコンベア・モーターコンベア・チェーンコンベアのほか、スクリューコンベア・振動コンベア・マグネットコンベアなどがあります。また、動力を持たないコンベアではローラーコンベアが代表的です。

これらは搬送物のサイズ・重量・材質・使用環境など必要とする能力などによって使い分けられます。物を直線的に搬送するだけでなく方向の変更や分岐/合流にも使われ、スペースに合わせて設置したり搬送物を仕分けたりすることができます。

これらコンベアは装置や工程の間で搬送物を搬送し、場合によってはマテハン装置間を搬送することがあるため、反りやゆがみがないことが求められます。また、コンベア上の搬送物を自動機で組み立てや加工を行う場合は、正確な位置決め能力が必要です。このため、高い精度の製造技術と正確な設置が必要であり各工程での寸法の測定が欠かせません。

コンベアの原理と構造

コンベアの製造や設置では各部の寸法測定が欠かせません。それには、コンベアの構造と原理について理解しておく必要があります。ここでは一般的なベルトコンベアとローラーコンベアを例に、コンベアの構造と原理を説明します。

ベルトコンベア

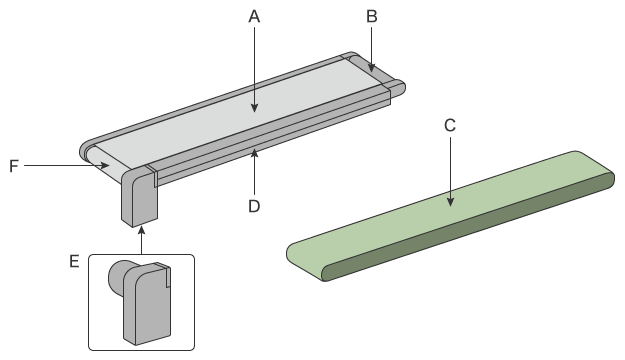

ベルトコンベアは、搬送ベルトがドライブプーリーに巻き付くように取り付けられています。ドライブプーリー(ヘッドプーリー)は駆動モーターに繋がっており、駆動モーターの動力をドライブプーリーが受け、搬送ベルトとドライブプーリーの間に発生する摩擦力が駆動力になります。一般に、ベルトコンベアは摩擦力を面で受けることができるため、大きな搬送力を実現しています。また、ベルトコンベアは搬送物を搬送ベルトに載せるので、箱物や袋物はもちろん粉体なども搬送することができます。さらに、搬送ベルトと搬送物との間の摩擦力が大きいため、傾斜搬送用ベルトを用いることで登りや下りの傾斜搬送も可能です。

- A:フレーム(搬送ベルト受け)

- 搬送ベルトを支えるフレームです。受板式やローラー式などがあります。

- B:テールローラー

- 搬送ベルトに張力を与える従動側のローラーです。搬送ベルトをガイドしたり搬送ベルトが蛇行したりすることを防ぎます。

- C:搬送ベルト

- 搬送物を載せる部品です。ゴム製や樹脂製が一般的です。

- D:フレーム

- コンベアの骨格となる構造物で、プーリーやローラーが取り付けられます。鋼材の形鋼や鋼材をプレスして曲げたストリンガーフレームや、鋼材の形鋼をトラス状に組み立てたトラスフレームなどがあります。

- E:駆動モーター

- 搬送ベルトを動かすための動力源です。インダクションモーターやブラシレスモーター、ステッピングモーターが使われます。搬送速度の調節機能や、電磁力によってモーターの回転を止める電磁ブレーキを備えたモーターもあります。

- F:ドライブプーリー(ヘッドプーリー)

- ベルトコンベアを駆動するプーリーです。駆動モーターに繋がっています。

ローラーコンベア

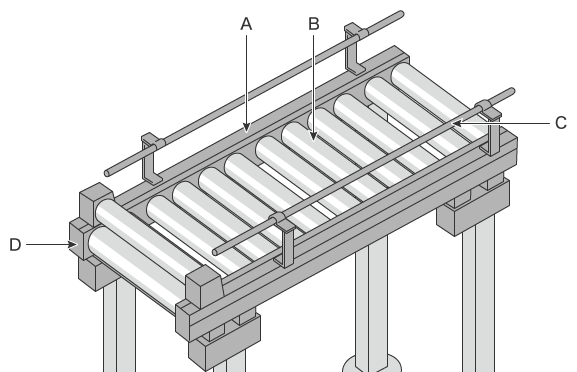

ローラーコンベアには、「駆動コンベア」といわれる動力を持つコンベアと、「フリーコンベア」といわれる動力を持たないコンベアがあります。駆動コンベアは、駆動モーターの動力により搬送ローラーが回転して搬送物を搬送します。駆動力の伝達にはさまざまな方法がありますが、モーターの駆動力により搬送ローラーが回転して搬送物を搬送する原理は同じであり、搬送物は搬送ローラーとの摩擦力によって搬送されます。ただし、ローラーコンベアは搬送物との接触が線になるため、ベルトコンベアと比べて搬送力は小さくなります。一方、フリーコンベアは人が押したり「プッシャー」といわれる装置で搬送物に慣性を与えたりして搬送します。

- A:フレーム

- ローラーを取り付けるフレームです。鋼材の形鋼や鋼材をプレスして曲げたストリンガーフレームや鋼材の形鋼をトラス状に組み立てたトラスフレームなどがあります。

- B:搬送ローラー

-

例:ベルト駆動

搬送物を搬送するローラーです。

駆動コンベアの場合は、ベルトやチェーンなどで駆動モーターと繋がっています。

フリーコンベアにはローラータイプとホイールタイプがあり、手押し搬送や下り傾斜で使用します。 - C:ワークガイド

- 搬送物がコンベアから脱落することを防ぐガイドです。

- D:駆動モーター(駆動コンベアの場合)

- 搬送ローラーを動かすための動力源です。インダクションモーターやブラシレスモーター、ステッピングモーターが使われます。搬送速度の調節機能や、電磁力によってモーターの回転を止める電磁ブレーキを備えたモーターもあります。

コンベアの寸法測定のポイント

コンベアは工場で製造して組み立て、現場で設置します。製造時にはローラーのピッチやフレームの寸法、設置状態での寸法測定がポイントになります。

製造時の寸法に誤差があると、設置後の調整に多くの工数を要し、場合によってはコンベアを工場へ回収して再度の加工・調整が必要になります。また、設置時はコンベアが正常に動作するように平行・水平などを測定しながらの調整がポイントになります。

これらが正しく加工・調整できていないと、ローラーの回転不良や搬送ベルトの蛇行による搬送不良の原因になります。

寸法測定のポイント

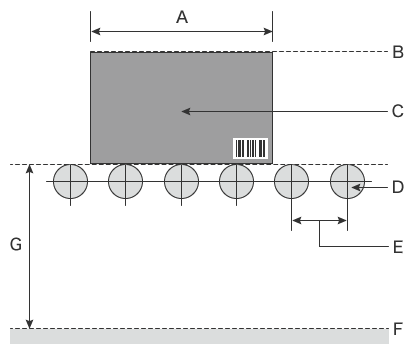

コンベアにおいて最も重要となる測定ポイントは、ローラーの組み付け精度と、フレームおよびヘッドフレームの寸法です。

ここでは、この2つの寸法測定のポイントについて説明します。

ローラーのピッチ・水平・レベル

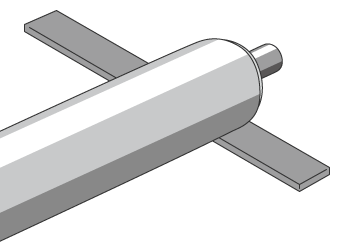

一般に、ローラーのピッチは搬送物がローラーに接する面に対して常時3本から4本以上で受けます。ローラーのピッチは搬送物の幅・長さ・重量から算出し、搬送物の重量が各ローラーに対し均等にかかるように設計されています。

ローラーのピッチが均等でないと、1本のローラーにかかる重量にバラつきが発生してスムーズに搬送できず、ベルトコンベアの場合は搬送ベルトが蛇行する原因になります。また、フロアレベルに対してローラーのレベルが水平でないとパスラインが安定せず、マテハン装置間の搬送では大きな問題になります。

このため、ローラーのピッチや水平は、製造時だけでなく設置時にも寸法を測定し、設計値に対して公差内であることを確認しなければなりません。

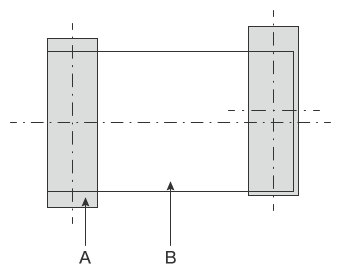

- A

- 搬送物の長さ

- B

- パスライン

- C

- 搬送物

- D

- ローラー

- E

- ローラーのピッチ

- F

- フロアレベル

- G

- ローラーのレベル

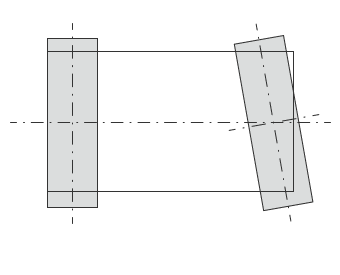

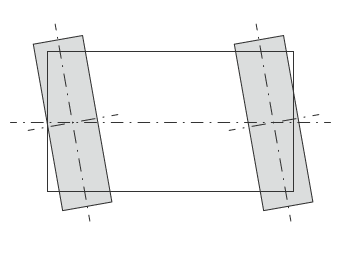

フレーム・ヘッドフレーム

フレームやヘッドフレームの曲がり・ねじれ・レベルの不良・位置ズレは、搬送ベルトの蛇行や片寄りの原因になり、搬送不良だけでなくコンベアの耐久性にも大きな影響を与えます。

ほかにも、搬送ベルトの蛇行や片寄りの原因にはプーリーの平行や位置・角度のズレなどが挙げられ、これらの不良は調整で直すことができます。しかし、この調整もフレームの加工・組み立て精度が得られていてこそ可能であるため、フレームやヘッドフレームの平面度・平行度・うねりは重要な測定ポイントです。

- A

- ローラー

- B

- 搬送ベルト

コンベアの寸法測定の課題と解決法

コンベアの寸法測定では完成品はもちろん、設置時やメンテナンス時の精度の確認も重要です。特にローラーのピッチや水平、フレームの平面度や平行度・うねりなどの寸法測定は欠かせません。従来、これらの測定はコンベックスや水平器、ダイヤルゲージなどのハンドツールで行っていました。しかし、測定者による測定値のバラつきや、うねりの傾向などがわかりにくく、測定に時間がかかるといった課題がありました。

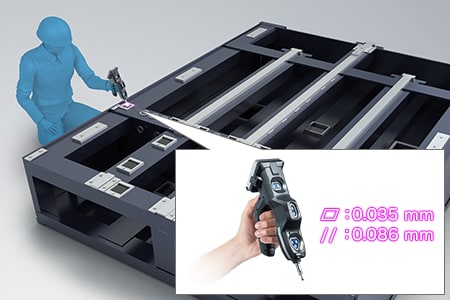

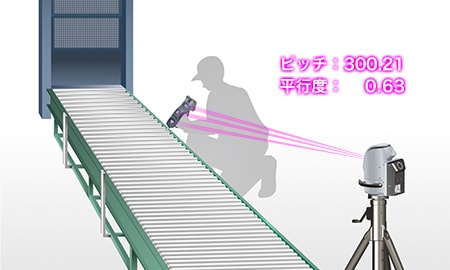

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WM-6000シリーズ」は、長いコンベアもワイヤレスプローブを使って1人で高精度な寸法測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、片手で持ったプローブを測定したい箇所に当てるだけの簡単操作で測定することができます。また、コンベックスや水平器、ダイヤルゲージなどのハンドツールに比べて測定結果がバラつくことなく、定量的な測定が可能です。

ローラーのピッチ測定

ローラーは、ローラー径が大きいほど転がり摩擦係数が小さくなるため、効率良く搬送することができます。しかし、ローラーとローラーのすき間が狭くなるため、ピッチが正確でないとローラーどうしが接触することがあります。また、ローラー間の平行に誤差が生じて搬送物や搬送ベルトが蛇行したり、1本のローラーにかかる重量にバラつきが発生したりといった原因になります。

従来、ローラーのピッチは1箇所ずつノギスやマイクロメーターなどのハンドツールで測定していましたが、測定箇所が多いため長い時間が必要でした。また、当てる角度や強さによって測定値が変わるため、作業者による測定値のバラつきが発生していました。

「WM-6000シリーズ」なら、測定したい箇所にプローブを当てるだけで測定できます。ローラーのピッチはもちろん、ローラー間の平行度や設置後のレベルもプローブを当てるだけで測定は完了。三次元的な距離や座標も、直接測定することができます。測定作業に不慣れな方でも短時間かつ1人で測定でき、作業者による測定値のバラつきはありません。

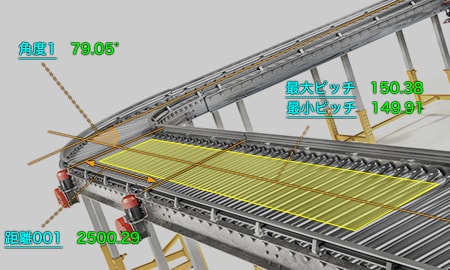

フレーム・ヘッドフレームの平面度・平行度・うねり測定

コンベアのフレームやヘッドフレームの寸法精度は、コンベアに組み付けるすべての部品の組み付け精度に影響します。このため、製造中はもちろん設置後の寸法検査も重要です。

従来、コンベアのフレームやヘッドフレームの寸法は、コンベックスやメジャーで測定していました。また、設置後は長距離の測定が必要であるため長さはレーザー測長機で測り、平行度は水平器で測定していました。しかし、複数の作業者で行わなければならず効率的ではありませんでした。さらに、平面度やうねりを数値化することは困難でした。

「WM-6000シリーズ」なら、長いコンベアも1人で測定することができます。コンベックスやレーザー測長機に比べて高精度であり、平面度やうねりを数値化でき、仮想線の距離を可視化することも可能です。また、反りやうねりをカラーマップで表示することができるので、寸法の修正も正確かつ容易に行えます。さらに、自由に持ち運べるポータブル仕様なので、施工現場に持ち込み、その場ですぐに設置状態を測定することも可能です。

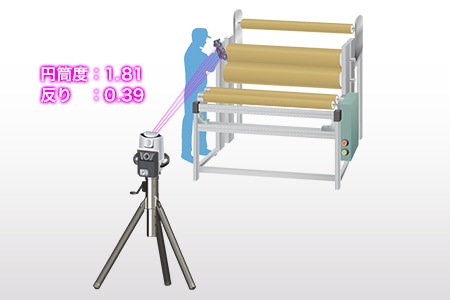

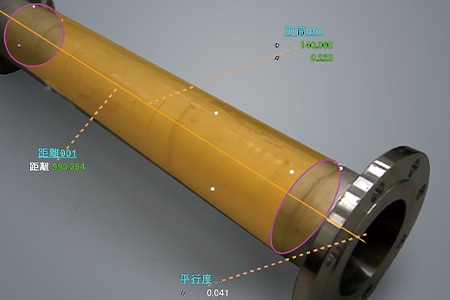

ローラー・装置フレームの測定イメージ

「WM-6000シリーズ」による測定

ローラー円筒度・外径の測定結果画面

フレーム反り・平面度カラーマップイメージ

コンベアの寸法測定の効率化

「WM-6000シリーズ」なら、プローブを当てるだけの簡単な操作で長いコンベアの各部の形状・寸法を1人で測定することができます。さらに、これまでの事例で紹介した以外に、以下のようなメリットがあります。

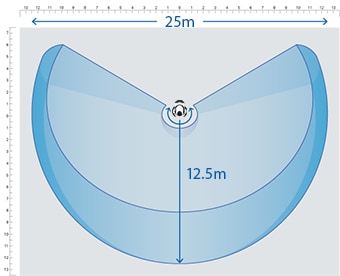

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

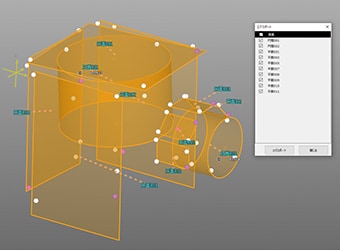

- 測定結果を3Dモデルで出力できる

- 測定した要素は、STEP/IGESファイルとしてエクスポートできます。図面のない製品でも、現物の測定結果を基に、3D CADデータを作成可能です。

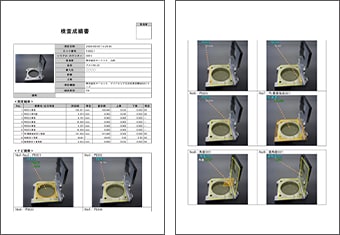

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができるので、社内のデータ管理の効率化にもつながります。

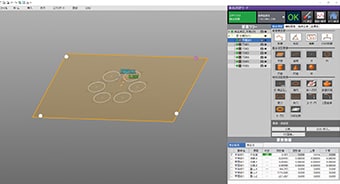

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WM-6000シリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

「WM-6000シリーズ」は、コンベアの各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。コンベアの製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。