ギガキャストの寸法測定

ギガキャスト(Giga Casting)とは、従来は複数の部品を溶接やボルトで組み立てていた自動車や産業機械の大型構造部品を、一体成形の超大型アルミダイカスト(高圧鋳造)で製造する革新的な技術です。

「ギガ」は“巨大”を意味し、一般的には「型締め力が6000トン以上」の超大型ダイカストマシンで、1パーツで1m〜2m超、数十kg〜100kgを超えるような大物部品を一発で成形します。

ここでは、ギガキャスト測定の重要性と、その測定の課題。最新の測定技術を説明します。また、測定作業の高速化の頻度を紹介します。

- 1. ギガキャストとは何か

- 2. なぜギガキャストなのか

- 3. ギガキャストの潮流

- 4. ギガキャストの課題・製造難易度について

- 5. ギガキャスト品を測定する重要性

- 6. 測定項目と測定場面

- 7. 従来の測定方法と課題

- 8. WM-6000シリーズで解決できること

- 9. WM-6000シリーズを使うことによってもたらされる利益

- まとめ

1. ギガキャストとは何か

ギガキャストの代表的な部品例

- 自動車の車体フレーム(サブフレーム、リアアンダーボディ、フロントアンダーボディ)

- サスペンションメンバー

- バッテリーケース

- 大型産業機械のフレーム部品

- EV(電気自動車)や次世代車両の主要構造部品

2. なぜギガキャストなのか

ギガキャストが注目される理由

1. 部品点数の大幅削減

従来は数十〜数百点の部品を溶接・組み立てていた車体構造が、ギガキャストによって1つの巨大なアルミ鋳造品で一体化されます。

これにより、組立工数・溶接工程・部品管理コストが劇的に削減されます。

2. 軽量化・高剛性化

アルミの一体成形によって、軽量かつ高剛性な構造が実現します。

これにより、EVの航続距離が向上し、燃費が改善されるほか、走行性能も向上します。

3. 生産性・コスト競争力の向上

工程短縮・自動化が進み、生産リードタイムが大幅短縮します。

また、溶接・組立工程の省略で人手不足対策・省人化や溶接不良や組み立て誤差が減少することで、品質のばらつきも低減されます。

4. 設計自由度の拡大

複雑な三次元形状や中空構造も一体で成形できるため、設計の自由度が大きく向上します。

これにより、新しい車体設計やプラットフォーム開発が加速します。

3. ギガキャストの潮流

世界的なギガキャスト化の流れ

EV化・次世代車両開発の加速に伴い、世界中の自動車メーカー・部品メーカーがギガキャスト技術の導入を急速に進めています。

近年は超大型の超大型ダイカストマシンの導入が相次ぎ、車体フレームの一体成形が新たな業界標準になりつつあります。

欧米・中国・日本を中心に、ギガキャスト部品の量産化・サプライチェーン構築が進んでいます。

自動車以外にも、産業機械・建設機械・エネルギー分野などでの応用も拡大しています。

4. ギガキャストの課題・製造難易度について

技術的な難易度

1. 超大型金型・鋳造技術の確立

- 超大型のダイカストマシン、巨大な金型の設計・製作・保全

- 溶融アルミの流動・冷却・収縮制御の難しさ

- 内部欠陥(巣、割れ、空洞)や表面品質の管理

2. 寸法精度・歪み管理

- 一体成形ゆえに全体の寸法精度・歪み・反り・ねじれの管理が極めて難しい

- 機械加工や組立時の合致性が厳しく問われる

3. 品質保証・測定の難易度

- 1パーツが1m〜2m超、複雑三次元形状

- 従来の測定機器ではカバーしきれないサイズ・形状

- 全数検査・トレーサビリティの要求が高まる

4. 生産設備・投資コスト

- 大型ダイカストマシン・金型・加工機・測定機など、巨額の設備投資が必要

- 生産ラインの自動化・DX化も不可欠

5. ギガキャスト品を測定する重要性

なぜギガキャスト品の測定が重要か

1. 品質保証・顧客信頼の根拠

- 設計図通りの寸法・形状・公差が守られているかを確認

- 組立現場・最終製品での不具合防止

2. 工程内管理・不良流出防止

- 鋳造直後・機械加工後・組立前後など、各工程での寸法・歪み・欠陥の早期発見

- 不良品の流出・再加工コストの抑制

3. トレーサビリティ・データ提出

- 測定データ・画像付きエビデンスの保存・提出

- 顧客からの厳しい品質要求に対応

6. 測定項目と測定場面

主な測定項目

- 寸法測定(全長・全幅・全高・肉厚・穴径・ピッチ)

- 穴位置・ピッチ・直径(ボルト穴、取付穴、フランジ穴)

- 平面度・直角度・真直度(取付面、フランジ面、シャフト部)

- 歪み・反り・ねじれ(溶接・鋳造による変形)

- 全体形状の三次元測定(外形・曲面・凹凸・肉盛り部)

- 同軸度・平行度(シャフト挿入部、軸受部)

- 断面形状・厚み分布(任意断面の形状抽出、肉厚分布)

- 摩耗・劣化の比較測定(長期使用後の変形・摩耗量)

測定場面

- 鋳造直後の初品検査

- 機械加工前後の寸法確認

- 組立前の合致性チェック

- 出荷前検査・顧客提出用データ作成

- 現地据付・組立時の現場スケッチ

- トラブル発生時の原因究明・再発防止

- 新規開発・試作段階での形状検証

7. 従来の測定方法と課題

7-1. 従来の主な測定方法

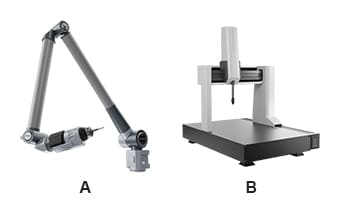

- A

- アーム型三次元測定機

- B

- 門型三次元測定機

- アーム型 / 門型三次元測定機

- メジャー・ノギス・定規による手計測

- ハンディ3Dスキャナ

- テンプレート・ゲージ・型板

7-2. 従来法の課題

1. 大型・複雑形状の測定が困難

門型やアーム型の測定機は測定範囲が狭いため、ギガキャスト品のような大型な対象物全体の測定や合成が非常に大変です。

また、ハンディスキャナーもシール貼りやデータ合成といった作業が煩雑になります。

2. 測定工数・人員が多い

2〜3人で半日〜1日かかることも多く、人件費が膨らみがちです。

さらに、シール貼り、キャリブレーション、データ処理といった事前・事後作業に多くの時間を要します。

3. ヒューマンエラー・精度不足

手作業による計測や型板を使う方法では、数ミリから数センチの誤差が発生しやすいという問題があります。

また、測定データの記録や管理も煩雑になりがちです。

4. データ化・信頼性の弱さ

手書きの記録や写真だけでは、顧客や元請事業者への信頼性が低い場合があります。

CADデータとの比較やカラーマップでの提出ができないため、品質保証の面でも課題が残ります。

5. 外注コスト・納期遅延

測定を外部に依頼する場合、1件につき非常に高額な費用がかかり、納期も数日〜1週間かかることがあります。

このため、急ぎの案件や追加測定に柔軟に対応できません。

6. 保守費用・運用コスト

アーム型や据え置き型の測定機は、年間保守費用が高額になることがあります。

また、操作が難しいため、担当者の教育コストも高くつく傾向にあります。

8. WM-6000シリーズで解決できること

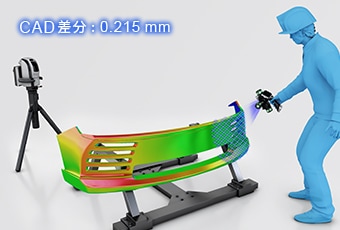

キーエンスのワイドエリア三次元測定機WM-6000シリーズは、ギガキャスト測定の現場課題を一挙に解決する革新的なソリューションです。

8-1. 大型・複雑形状も1人で簡単測定

- 測定範囲は最大25m 大型のギガキャスト品も1台でカバー

- 現場・工場内どこでも設置可能

- 持ち運びが容易で、現場出張測定にも最適

8-2. 圧倒的な測定スピード・省人化

- 1人で短時間測定

- 2〜3人がかりで半日〜1日かかっていた作業が、1人で1〜2時間で完了

- シールレス・無線対応で手間いらず

- シール貼りやキャリブレーションの手間が大幅削減

8-3. 高精度・高信頼性

- ギガキャスト品の管理・検査に十分な精度

- CAD比較・カラーマップ自動作成

- 測定データと設計CADを即座に比較し、ズレを色分け表示

8-4. データ化・信頼性の強化

- 検査成績書・品質証明書を自動作成

- 顧客や元請事業者へのデータ提出が容易

- 社内の型管理・保全履歴もデジタル化

8-5. 運用コスト・保守費用の削減

- 年間保守費用が安価

- 操作が簡単で教育コストも低い

- 機器の老朽化や部品供給停止リスクも低減

9. WM-6000シリーズを使うことによってもたらされる利益

9-1. 工期短縮・コスト削減

- 測定作業の大幅な時短

- 人件費・外注費の大幅削減

- 追加測定や再測定にも即対応

- 保守費用や教育コストも大幅削減

9-2. 品質・信頼性の向上

- 高精度測定で不良品・クレーム激減

- 検査成績書・カラーマップで信頼性アップ

- 顧客・元請事業者からの信頼向上、受注拡大

- 社内の品質保証体制の強化

9-3. 現場の働き方改革・省人化

- 1人でギガキャスト品も測定可能

- 現場・工場内どこでも使えるため、作業効率が大幅アップ

- 経験の浅い作業者でも使いやすい

- 多忙な現場や人手不足にも柔軟対応

9-4. デジタル化・DX推進

- 測定データの即時デジタル化・ペーパーレス化

- 社内の型管理・保全履歴も一元管理

- 海外拠点や協力工場とのデータ共有もスムーズ

9-5. 営業・PR効果の向上

- 「最新設備を導入している企業」としてのブランド力アップ

- 顧客への提案力・受注競争力の強化

- 現場の実績や測定データを使った効果的なプレゼンが可能

- 補助金や助成金の申請にも有利

まとめ

WM-6000シリーズは、ギガキャストの測定・検査における「精度」「効率」「信頼性」「デジタル化」すべてを飛躍的に向上させる革新的なソリューションです。

従来の課題を一挙に解決し、現場の生産性と品質、そして企業の競争力を大きく高めます。