H形鋼(H鋼)の寸法測定

H形鋼(H鋼)は型鋼の一種で、柱や梁、小梁や間柱などに使用されます。断面性能が高く低価格であることから、建築物だけでなく船舶や橋梁、高速道路の基礎杭などに幅広く使用されています。

構造物の重要な部分に使用されるH形鋼には、材質だけでなく形状や寸法にも高い精度が必要で、組み立て後の構造物の品質に大きく影響します。

ここでは、H型鋼の基礎知識や寸法測定の課題、工期短縮のキーとなる最新の測定技術を説明。測定作業の高精度化と高速化のヒントを紹介します。

H鋼について:

H鋼には、硬さ範囲を保証した鋼材として、鋼種名の末尾に「H」を付加した鋼という意味もあります。

しかし、ここではH形の断面形状の鉄骨をH形鋼またはH鋼として説明します。

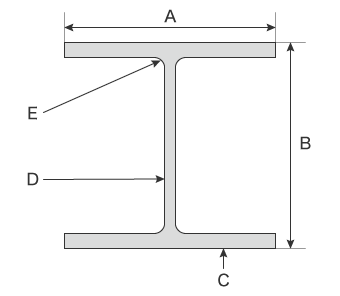

H形鋼(H鋼)とは

- A

- フランジ幅

- B

- 梁せい

- C

- フランジ

- D

- ウェブ

- E

- フィレット(ロールH鋼のみ)

H形鋼とは、断面がローマ字の「H」の形をした重量鉄骨の一種です。断面効率に優れており安価なので、柱や梁として主に大規模なビル建築に使用されます。H形鋼にはロールH鋼・ビルドH鋼・外法(そとのり)一定H形鋼があります。

ロールH鋼は製鉄所(ミルメーカー)で作られるJIS規格に規定されたH形鋼で、「RH」と表記されることもあります。一方、ビルドH鋼は鋼板をH形に溶接した鋼材で、「BH」と表記されることもあります。ビルドH鋼は鋼板の厚みや幅を自由に決めることができます。さらに、上フランジと下フランジの間の寸法である外法が一定な「外法一定H形鋼」というH形鋼もあります。外法一定H形鋼の外法はJISの規格に従った寸法で、内法で鋼板の厚みを調整したH形鋼です。このため、梁せいを変えずに断面性能を向上することができます。

一般に、H形鋼にはロールH鋼を使いますが、応力が大きい場合などはビルドH鋼を使います。また、設計途中などに梁せいを変更することなく強度や重量を変更する場合は、外法一定H形鋼を使います。

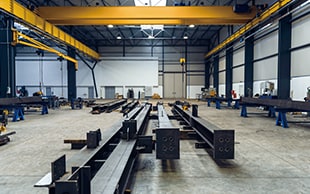

鉄骨製作工場のグレード(鉄骨製作工場認定制度)

鉄骨工場には、製作能力・工場設備・技能者や技術者の人数などに応じてランクが付けられており、これを「グレード」といいます。グレードにはJ・R・M・H・Sの5種類があり、鉄骨建設業協会または全国鐵構工業協会による書類審査や工場審査などによって決められます。建築構造物の建築図面の特別仕様書には鉄骨工場のグレードが記入されており、これによって鋼材を発注する鉄骨工場が選択されます。各グレードの鉄骨工場が取り扱える鋼材や建築規模は、以下の通りです。

- Jグレード

- 鋼材の種類:400N級 *通しダイアフラムは490N、400N級

板厚:16mm以下

建築規模:3階建て以下の建築物(延床面積500m2以内、高さ13m以下かつ軒高10m以下)

- Rグレード

- 鋼材の種類:490N、400N級

板厚:25mm以下

建築規模:5階建て以下の建築物(延床面積3000m2以内、高さ20m以下)

- Mグレード

- 鋼材の種類:490N、400N級

板厚:40mm以下

建築規模:無制限

- Hグレード

- 鋼材の種類:520N、490N、400N級

板厚:60mm以下

建築規模:無制限

- Sグレード

- 鋼材の種類:無制限

板厚:無制限

建築規模:無制限

H形鋼の寸法測定の必要性

H形鋼は、土木・建築構造物に使用する重要部材です。このため、寸法の許容差や強度はさまざまな規格で規制されており、厳しい寸法測定による検査が必要です。

H形鋼の寸法を規定するJIS規格にはJIS G 3192があります。規格表にはH形鋼と外法一定H形鋼があり、寸法以外に重心・断面二次モーメント・断面二次半径・断面係数などが記載されています。

各寸法の許容差については、JIS G 3101 一般構造用熱間圧延H形鋼およびJIS G 3106 溶接構造用熱間圧延H形鋼に規定されています。また、一般構造用溶接軽量H形鋼はJIS G 3353:2011、熱間圧延H形鋼はJIS G 3192:2008で寸法の許容差が規定されています。さらに、JIS G 3353:2011では溶接軽量H形鋼の溶接部引張試験についても規定されています。

H形鋼の寸法測定

H形鋼の寸法測定は、組み立て前の測定と、組み立て後の測定に大別できます。単品状態での測定のポイントはH形鋼の製造方法によって異なり、組み立て後の測定では接合方式によって異なります。

組み立て前のH形鋼の寸法測定のポイント

ロールH鋼は、水平ロールと垂直ロールを組み合わせたユニバーサル圧延機とフランジの末端を形成するエッジャーロールを備えた圧延機で製造します。このとき、ブレークダウンミルで圧延後の断面の対称性やユニバーサルミルにおける圧下隙の対称性、フランジとウェブの圧下率差の配分など、多くの要因が寸法に影響を与えます。また、ビルドH鋼はフランジとウェブを溶接接合するため、溶接熱による材料の収縮やフランジとウェブの直角度測定などが課題となります。

このため、ロールH鋼では圧延後、ビルドH鋼では溶接後の寸法測定が欠かせません。また、ビルドH鋼はフランジやウェブは圧延鋼材を条切りして製造しているため残留応力が発生し、条にキャンバー(横曲がり)が発生する可能性があります。

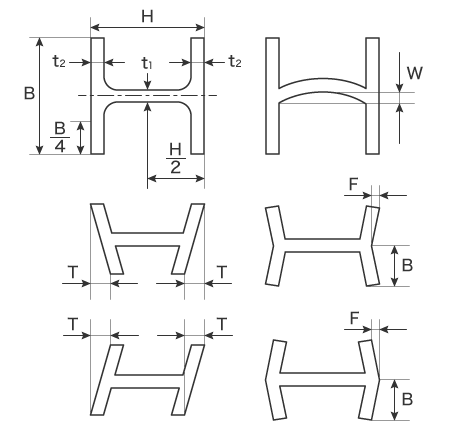

これらから、H形鋼において重要とされる寸法測定のポイントを以下に示します。

- B

- 辺の幅と平面度

- H

- 高さ

- t1

- ウェブの厚み

- t2

- フランジの厚み

- T

- フランジの直角度

- W

- ウェブの平面度

- F

- フランジの平面度

組み立て後のH形鋼の寸法測定のポイント

H形鋼は、仕口を接合して組み立てます。接合には、主に溶接または高力ボルトが用いられ、寸法測定のポイントは接合方法によって異なります。

溶接接合

溶接接合は、高力ボルト接合に対して軽量化が実現でき、複雑な構造にも対応できます。また、継手構造の簡素化や材料・工数の低減・継手効率の向上が可能で高い気密性も実現できます。一方で溶接熱によるひずみ・材質劣化、残留応力による疲労強度の低下や脆性破壊など注意すべき点もあります。

溶接接合したH形鋼の測定ポイントは、以下の通りです。

- 仕口から仕口までの対角寸法

- 工場でブランケットを溶接するタイプの仕口では、溶接熱による全長の変形や取り付け精度の問題で、仕口から仕口までの対角寸法にズレが生じる可能性があります。

- 組み立て溶接

- 本溶接の前に部材を組み立てる組み立て溶接では、組み立てた状態がそのまま出来形になります。このため、溶接の品質はもちろん、製作図面どおりの寸法に仕上げなければなりません。組み立て溶接では部材の取り付け角、特に柱と梁の直角度や平行度・傾斜度は、重要な測定ポイントです。

高力ボルト接合

高力ボルト接合の測定ポイントは溶接接合とほぼ同様ですが、異なる点としてはボルト穴があること、そしてブレース構造が用いられることが多いという点です。

高力ボルトのボルト穴は、ゲージライン(材軸に平行な直線)上に規則正しく配置します。ピッチは、接合部の強度や施工性などを考慮して、最小値を軸径の2.5倍以上としています。ボルト穴の径は軸径+0.5mm、ボルト締め付け部の最大厚みは軸径の5倍以下とされています。ボルト穴の大きさや数、ピッチは接合部の強度に大きく影響するため多くの規則があり、各寸法の測定にも厳しい精度が求められます。

また、溶接が困難な薄い部材のみを使用した軽量鉄骨構造では、対角方向の強度を増すためにブレースが取り付けられます。ブレースは、柱と梁で構成されたフレームの対角を補強する部材で、取り付け角の精度が重要な測定ポイントになります。

H形鋼の寸法測定の課題と解決法

H形鋼のような建築部材では完成品の寸法測定はもちろん、施工中の設置角度などの測定も重要です。従来、これらの測定はノギス・コンベックスなどで行っていました。しかし、鉄骨のような長尺のワークは、複数人で測定する必要があり、測定や調整に多くの工数を要するため、工期に影響が出るといった課題がありました。また、コンベックスやノギスといったハンドツールでは三次元的な形状を直接測定することができません。このため、測定できる箇所の値から演算によって三次元形状の寸法を間接的に得るしかない、といった根本的な問題も抱えています。

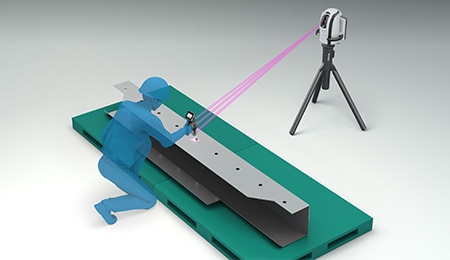

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WM-6000シリーズ」では、ワイヤレスプローブで長さが数メートルにもおよぶH形鋼も高精度測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、一人でもプローブを当てるだけの簡単操作で測定することができます。また、ノギス・コンベックスなどの測定器具に比べて測定結果がバラつくことなく、定量的な測定が可能です。

ウェブ・フランジのキャンバー(曲がり)とフランジの傾きの測定

ウェブ・フランジのキャンバーはH形鋼の縦方向の曲がりを検査するため、コンベックスやダイヤルゲージで測定します。しかし、複数人での作業が必要であったり、測定者のスキルによって測定値がバラついたりする恐れがあるため、測定結果の正確な数値化は困難です。

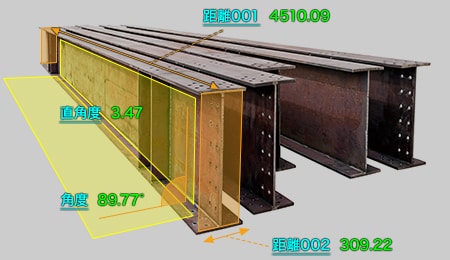

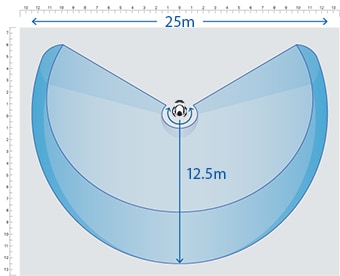

「WM-6000シリーズ」なら、従来は複数人での作業を余儀なくされていた長尺ワークの測定も、1人で簡単に測定できます。最大25mサイズのエリアを測定でき、測定したい箇所に手持ちのプローブを当てていくだけで辺の長さや幅はもちろん、ウェブとフランジの角度や直角度、キャンバーを測定することができます。また、ボルト穴のピッチや継手の形状といった、ノギスやコンベックスでは面倒な箇所も簡単に測定できます。

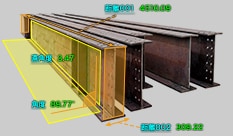

「WM-6000シリーズ」の測定イメージ

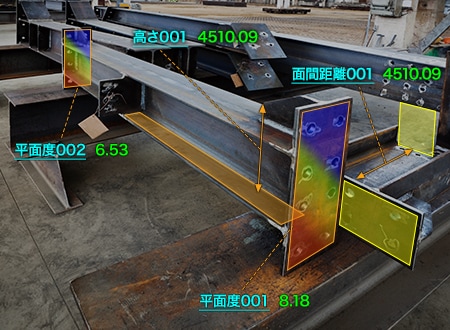

ウェブ・フランジのキャンバー測定画面イメージ

仕口から仕口の対角距離の測定

柱と梁の接合部である仕口の測定では、対角の距離や仕口の形状を測定します。対角の距離は長いためコンベックスで測定しますが、2人で行う必要があり長い時間を要します。また、仕口の形状はノギスでの測定では時間がかかるばかりでなく、仕口の細かな箇所の測定は不可能です。

「WM-6000シリーズ」なら、距離の長い仕口と仕口の測定でも測定したい点と点にプローブを当てるだけの簡単操作です。もちろん1人で測定することができ、作業時間も従来の測定方法に比べて飛躍的に短縮することが可能です。また、プローブによる自由なアプローチは、仕口の細部や奥まった部分の測定を実現します。

組み立て溶接による溶接縮み量の確認

組み立て溶接では、溶接熱による縮みや変形の有無を確認します。組み立てられた構造物は大型で複雑な形状であり、コンベックスやメジャー、長尺ノギスによる測定は困難です。また、直角度や平面度・平行度といった幾何公差の測定は、ハンドツールでは不可能です。

「WM-6000シリーズ」なら、組み立て後のH形鋼の測定でも測定したい点と点にプローブを当てるだけで、長さや幅などの寸法測定はもちろん、直角度や平面度・平行度などさまざまな幾何公差も測定できます。

また、3D CADファイルから読み込んだ形状と、測定対象物の形状を比較測定できます。設計データと測定データの差分をカラーマップ表示することもできるため、組み立て後の構造物の精度も簡単に確認することができます。

H形鋼の寸法測定の効率化

「WM-6000シリーズ」なら、プローブを当てるだけの簡単な操作でH形鋼の正確な寸法や形状を1人で測定可能です。さらに、ここまで紹介してきた以外に、以下のような多くのメリットがあります。

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、誰でも同じ箇所を測定することができる「ナビ測定」モードも搭載しており、誰が測定してもデータがバラつきません。

- ポータブルで現場置きが可能

- 本体を台車に入れて、自由に持ち運べるポータブル仕様。現場に持ち込み、その場ですぐに施工状態を測定することが可能です。

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WM-6000シリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

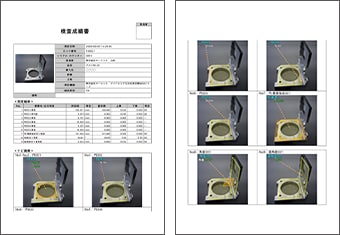

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルデータで残すことができるので、社内のデータ管理の効率化にもつながります。

「WM-6000シリーズ」は、工場でも建設現場でも、H形鋼の形状・寸法の測定はもちろんデータ解析や検査レポートの作成までを強力にサポート。H形鋼の製造から建築・公共工事に欠かせない業務の飛躍的な効率化を実現します。