プレハブ配管の寸法測定

プレハブ配管とは、「プレハブリケーション(Prefabrication)」=あらかじめ工場で部材やユニットを製作し、現場で組み立てる工法を配管分野に応用したものです。

従来の配管工事では、現場でパイプの切断・溶接・組立・調整などを行うのが一般的でした。

しかし、プレハブ配管では、工場内で事前にパイプの切断やフランジの取り付け、溶接、曲げ加工、部品の組み付けなどを済ませておき、現場では「据え付けるだけ」「接続するだけ」といった最小限の作業で済むのが大きな特徴です。

ただし寸法が正確でないと現場で組み付けることができず、工期の遅延などに繋がります。そのため寸法測定は非常に重要な工程です。

ここでは、プレハブ配管の基礎知識や寸法測定の課題、測定技術を説明します。また、測定作業の高度化と高速化のヒントを紹介します。

- 1. プレハブ配管とは何か

- 2. プレハブ配管はどのような用途・目的で使われるか

- 3. 測定の重要性 ― なぜプレハブ配管の測定が必要か

- 4. 従来の測定方法と、その課題

- 5. WM-6000シリーズで解決できること

- 6. WM-6000シリーズがもたらす利益

- まとめ

1. プレハブ配管とは何か

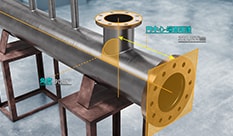

プレハブ配管の仕組み

プレハブ配管は、設計図面に基づいて工場で精密に加工・組立てられた配管ユニットやスプール(配管の一部を組み立てたもの)を、現場に運び込んで設置するという流れで進みます。

この工法により、現場での作業時間や人員を大幅に削減できるだけでなく、工場内の安定した環境で高精度な加工・検査ができるため、品質のバラつきも抑えられます。

プレハブ配管の種類

プレハブ配管には、以下のような種類があります。

- スプール配管

- パイプ・フランジ・エルボ・ティーなどを組み合わせたユニット

- モジュール配管

- 複数のスプールやバルブ、機器を組み合わせた大型ユニット

- サニタリー配管

- 食品・医薬品工場向けの衛生配慮型配管

- 特殊配管

- 高圧・高温・腐食環境向けの特殊材料配管

プレハブ配管のメリット

- 現場作業の省力化・短縮化

- 工場での事前加工により、現場での溶接や調整作業が大幅に減少します。

- 品質の均一化・安定化

- 工場内での厳格な品質管理により、仕上がりのバラつきが少なくなります。

- 工期短縮・コスト削減

- 現場作業の効率化により、全体の工期が短縮され、トータルコストも抑えられます。

- 安全性の向上

- 危険な現場作業が減ることで、労働災害リスクも低減します。

プレハブ配管の普及背景

近年、建設現場の人手不足や熟練工の減少、工期短縮ニーズの高まり、品質保証要求の厳格化などを背景に、プレハブ配管の導入が急速に進んでいます。また、BIM(ビルディング・インフォメーション・モデリング)やDX(デジタルトランスフォーメーション)の普及により、設計から製造・施工・検査まで一貫したデータ管理が求められる中、プレハブ配管はその中心的な役割を担っています。

2. プレハブ配管はどのような用途・目的で使われるか

プレハブ配管の主な用途

プレハブ配管は、多様な産業分野や建設現場で幅広く活用されています。主な用途は以下の通りです。

1. プラント建設・改修

- 石油化学プラント、発電所、製鉄所などの大規模プラント

- 新設・増設・改修工事での配管工事全般

- 高圧・高温・腐食性流体を扱う特殊配管

2. 工場・製造ライン

- 食品・飲料・医薬品工場のサニタリー配管

- 自動車・半導体・電子部品工場のクリーン配管

- 生産ラインのレイアウト変更や増設時の配管工事

3. ビル・商業施設・公共インフラ

- ビル・マンション・商業施設の空調・給排水・消火設備

- 上下水道・ガス・地域冷暖房などのインフラ配管

- 病院・学校・公共施設の衛生配管

4. 特殊用途

- 研究施設やクリーンルームの特殊配管

- エネルギー関連(LNG・水素・バイオマス)配管

- 仮設設備や移動式ユニットの配管

プレハブ配管が選ばれる理由・目的

1. 工期短縮・現場作業の効率化

現場での配管作業は、天候やスペース、他工種との調整など多くの制約があります。

プレハブ配管なら、工場での事前加工により現場作業を最小限に抑え、工期を大幅に短縮できます。

2. 品質の安定化・トレーサビリティ

工場内での厳格な品質管理により、溶接部や寸法精度、材料管理などの品質が安定します。

また、検査成績書やトレーサビリティの確保が容易で、顧客や監督官庁への説明責任も果たせます。

3. コスト削減・省人化

現場での人員・作業時間が減ることで、人件費や仮設費用、現場管理コストが削減できます。

また、人手不足や熟練工不足への対応策としても有効です。

4. 安全性・環境対応

現場での高所作業や危険作業が減るため、労働災害リスクが低減します。

また、現場での騒音・粉塵・廃材発生も抑えられ、環境負荷の低減にも貢献します。

5. DX・スマート施工への対応

BIMや3D設計データと連携しやすく、設計・製造・施工・検査の一元管理やデジタル化が進めやすいのも大きなメリットです。

3. 測定の重要性 ― なぜプレハブ配管の測定が必要か

プレハブ配管における測定の役割

プレハブ配管は、工場で高精度に製作された部材を現場でスムーズに組み立てることが前提です。

しかし、現場の寸法や既設配管との取り合い、設計図面との誤差、運搬時の歪みや変形など、さまざまな要因で「ズレ」や「誤差」が生じるリスクがあります。

このため、「正確な測定・検査」がプレハブ配管の品質・信頼性を左右する重要な工程となります。

測定が必要な理由

1. 据付時のトラブル防止

フランジの位置や角度がわずかにずれているだけで、現場で「合わない」「接続できない」といったトラブルが発生します。

その結果、現場での再加工や手戻りが発生し、工期遅延やコスト増加につながります。

2. 品質保証・顧客要求への対応

顧客や監督官庁から、検査成績書や品質証明書の提出を求められるケースが増加が増えています。

そのため、寸法・角度・位置関係などの測定データを正確に記録・提出する必要があります。

3. DX・デジタル化への対応

BIMや3D CADデータと連携するには、現場の実測値を正確にデジタル化することが不可欠です。

測定データのDX化により、設計・製造・施工・検査の一元管理が可能になります。

4. 人手不足・省力化ニーズへの対応

従来の手作業による測定は、人手や時間がかかり、測定ミスや抜けも発生しがちです。

そこで、一人で効率的に、かつ高精度に測定できる仕組みが求められています。

5. トレーサビリティ・説明責任

「どこを、どう測ったか」「どのような手順で検査したか」を明確に記録し、説明できることが重要です。

写真付きの測定記録や、データのエビデンス化が求められています。

測定するべき主な項目

- 配管の全長・直線度・曲げ角度

- フランジの位置関係(XYZ座標)、平面度(ひずみ)、直角度、倒れ

- パイプ中心の位置、同心度、交点座標

- 枝管や分岐部の角度・位置

- 溶接部の歪み・変形、パイプの扁平度

- 既設配管との取り合い寸法、現場スケッチ

測定の失敗がもたらすリスク

- 現場での組み付け不良による再加工・再溶接

- 工期遅延・コスト増加・顧客クレーム

- 品質証明・検査成績書の不備による信頼低下

- 人手不足・省力化の妨げ

このように、プレハブ配管の測定は「品質」「コスト」「納期」「信頼性」すべてに直結する極めて重要な工程です。

4. 従来の測定方法と、その課題

従来のプレハブ配管測定方法

プレハブ配管の寸法や位置関係を測定する際、現場や工場では主に以下のような方法が用いられてきました。

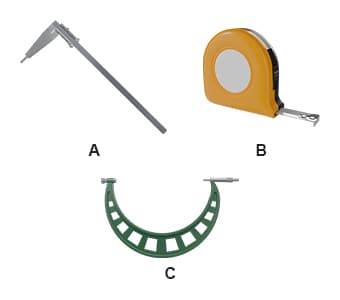

- A

- 長尺ノギス

- B

- コンベックス

- C

- 大型マイクロメータ

1. 手作業による測定

- メジャー(巻尺)やスケール

- 配管の全長や直線距離、フランジ間の距離などを測る際に使用します。

- ノギス・マイクロメータ

- パイプの外径や肉厚、フランジの厚みなどの細かい寸法測定に使用します。

- L字定規・角度定規

- 配管の直角度やフランジの倒れ、角度測定に使用します。

- 下げ振り・水平器

- 配管の垂直・水平出しや、据付時の傾き確認に使用します。

- 墨出し機・レーザー墨出し器

- 配管の設置位置や基準線のマーキングに使用します。

2. 複数人による共同作業

大物配管や長尺配管の場合、2~3人以上で協力して測定します。

片方を押さえたり、スケールを引っ張ったり、数値を読み上げたりと、チームワークが必要です。

3. 手書きスケッチ・記録

現場で測定した数値を手書きでスケッチや図面に記入します。

その後、検査成績書や報告書に転記します。

従来方法の具体的な課題

1. 測定精度・信頼性の限界

- 間接測定による誤差の蓄積

- 例えば、パイプの中心位置やフランジの座標を「たし算・ひき算」で算出する場合、各測定ごとに小さな誤差が積み重なり、最終的に大きなズレとなることがあります。

- 測定器具の当たりにくい箇所の存在

- 配管の奥まった部分や複雑な分岐部、既設配管との取り合い部など、物理的に測定器具が届かない・当たらない箇所が多く、正確な測定が困難です。

- 人による読み間違い・記録ミス

- 数値の読み取りや手書き記録の際に、読み間違いや記入ミスが発生しやすい。

2. 作業効率・工数の問題

- 複数人・長時間の作業が必要

- 大型配管や複雑な配管の場合、2~3人で数時間~1日かかることも珍しくありません。

人手不足の現場では大きな負担となります。

- 測定・記録・報告書作成の手間

- 測定→手書き記録→転記→報告書作成と、工程が多く、ミスや抜けが発生しやすい。

3. 現場でのトラブル・手戻り

- 現場での「組み付かない」「合わない」トラブル

-

測定ミスや誤差が原因で、現場で配管がうまく接続できず、再加工や再溶接が必要になるケースが多発します。

これにより、工期遅延やコスト増加、顧客クレームにつながることもあります。

- 現場スケッチや現地調査の煩雑さ

- 既設配管の現地調査やスケッチ作成も、手作業では抜けやミスが起こりやすく、後工程でのトラブルの原因となります。

4. 品質保証・説明責任の難しさ

- 検査成績書や品質証明書の作成が煩雑

- 手書きや手入力による記録は、データの信頼性やトレーサビリティの確保が難しい。

- 写真やエビデンスの不足

- 「どこをどう測ったか」を写真やデータで残すことが難しく、顧客や監督官庁への説明が不十分になりがちです。

5. DX・デジタル化への対応遅れ

- データのデジタル化・一元管理が困難

- 手書きや紙ベースの記録では、設計・製造・検査・施工の各工程でデータ連携ができず、DX化の妨げとなります。

- BIMや3D CADとの連携ができない

- 測定データをそのまま設計や製造に活用できず、再入力や変換作業が発生します。

6. 特殊な現場・大物配管への対応力不足

- 大型・長尺配管や複雑な配管形状への対応が難しい

- 10mを超える大物や、複雑な分岐・曲げがある配管では、従来の測定器具では対応しきれない場合が多くあります。

- 高所・狭所・危険箇所での測定リスク

- 現場環境によっては、測定自体が危険を伴うこともあります。

現場のリアルな声・課題事例

- 「2人がかりで半日かかった測定が、もっと早く終わらないか」

- 「スケールやノギスが当たらない部分は、勘や推測で測っている」

- 「測定ミスで現場で組み付かず、再溶接や再加工が発生した」

- 「検査成績書の作成が手間で、写真付きで説明できない」

- 「人手不足で、測定作業に人を割けない」

- 「既設配管の現地調査が煩雑で、抜けやミスが多い」

- 「BIMやDX化を進めたいが、測定データが活用できない」

5. WM-6000シリーズで解決できること

WM-6000シリーズとは?

キーエンスの「ワイドエリア三次元測定機 WM-6000シリーズ」は、大きなワーク(部品や構造物)を高精度かつスピーディーに測定できる最新の測定システムです。

従来の測定機器では難しかった大型配管や長尺物、複雑な形状の部品も、一人で、しかも短時間で正確に測定できるのが最大の特長です。

WM-6000シリーズの主な特長

1. 広い測定エリア

- 測定範囲は最大25m、従来の測定器では対応できなかった大物・長尺配管も一台でカバー

- 工場内や現場での据付前・据付後の測定にも柔軟に対応

2. 一人で簡単に測定できる操作性

- 軽量・コンパクトな本体とプローブを使い、誰でも簡単に操作可能

- 複数人がかりだった測定作業が、一人で短時間で完了

- 現場での持ち運びや設置もラクラク

3. 接触・非接触(スキャン)どちらも可能

- 接触式プローブで、点ごとの高精度な寸法測定が可能

- 非接触スキャナで、複雑な形状や凹凸、キズの深さ・厚みなども一度にスキャン

- 用途や現場に応じて、最適な測定方法を選択

4. XYZ座標で位置関係を数値化・可視化

- フランジやパイプの中心位置、角度、直角度、倒れなどをXYZ座標で正確に数値化

- どちらにどれだけズレているか、現場で即座に把握

- 複雑な配管の交点や分岐部も、簡単に測定・記録

5. 写真付きで「どこをどう測ったか」が一目瞭然

- 測定したポイントを写真で記録し、後から見返しても分かりやすい

- 客先や社内への説明・報告もスムーズ

6. 現場スケッチ・現地調査にも最適

- 既設配管の現地調査やスケッチ作成も、測り忘れや抜けなくスピーディーに実施

- 現場での寸法測定からスケッチ作成、データ出力まで一台で完結

7. スプレー不要でサニタリー配管もスキャン可能

- 従来の3Dスキャナで必要な場合もある「スプレー処理」が不要

- 食品・医薬品工場のサニタリー配管も、清潔かつ効率的に測定

8. 省スペース・持ち運びやすい設計

- ワゴンや延長ポールなど、現場の状況に合わせて柔軟に運用可能

- 複数拠点での共用や、現場間の移動も簡単

6. WM-6000シリーズがもたらす利益

6-1. 測定工数・人件費の大幅削減

- 従来2~3人で半日~1日かかっていた測定作業が、WM-6000シリーズなら一人ですぐに完了

- 人手不足の現場でも、測定作業の負担を大幅に軽減

- 測定作業の外注コストや、再測定・手戻りのコストも削減

6-2. 測定精度・品質の向上

- XYZ座標での高精度測定により、誤差やズレを最小限に抑制

- 測定ミスや抜け、記録ミスが激減し、品質トラブルを未然に防止

- 現場での組み付け不良や再加工のリスクを大幅に低減

6-3. 検査成績書・品質証明書の自動化・省力化

- 測定データから自動で検査成績書を作成、写真付きで分かりやすい

- 顧客や監督官庁への提出もスムーズ、説明責任・トレーサビリティを強化

- データのデジタル化で、社内外の情報共有も容易に

6-4. 現場作業の効率化・安全性向上

- 一人で安全に測定できるため、高所や狭所での危険作業も最小限に

- 現場でのスケッチや現地調査も効率化、作業時間を大幅短縮

- 省スペース設計で、現場の移動や設置もラクラク

6-5. 人手不足対策・働き方改革の推進

- 省力化・自動化により、限られた人員でも高品質な測定が可能

- 残業時間の削減や、作業負担の軽減で、働き方改革にも貢献

6-6. DX化・デジタル連携による業務最適化

- 測定データのデジタル化・一元管理で、設計・製造・検査・施工の全工程を最適化

- BIMや3D CADとの連携で、設計変更や現場対応もスピーディーに

- データ活用による業務の見える化・効率化を実現

6-7. 顧客満足度・信頼性の向上

- 高精度な測定と分かりやすい報告書で、顧客や監督官庁からの信頼が向上

- トラブルやクレームの減少、リピート受注や新規案件獲得にもつながる

まとめ

WM-6000シリーズは、プレハブ配管の測定・検査における「精度」「効率」「信頼性」「デジタル化」すべてを飛躍的に向上させる革新的なソリューションです。

従来の課題を一挙に解決し、現場の生産性と品質、そして企業の競争力を大きく高めます。