製缶・溶接品の寸法測定

製缶(せいかん)とは、鋼板や鋼管などの金属材料を切断・曲げ・穴あけ・溶接などの加工を施し、タンク・フレーム・架台・ダクト・圧力容器・大型機械の筐体など、立体的な金属構造物を製作する技術分野です。

「缶」とは本来“容器”を意味しますが、現代の製缶は容器に限らず、あらゆる大型金属構造物の製作を指します。

ここでは、製缶・溶接品測定の重要性と、その測定の課題。最新の測定技術を説明します。また、測定作業の高速化の頻度を紹介します。

- 1. 大型鋳造とは何か

- 2. 溶接時に発生する歪みとその対応

- 3. 測定の重要性——なぜ測定するか

- 4. 測定する項目

- 5. 従来の測定方法と課題

- 6. WM-6000シリーズで解決できること

- 7. WM-6000シリーズを使うことによってもたらされる利益

- まとめ

1. 製缶とは何か

製缶品の主な用途

- 産業機械・プラント設備のフレームや架台

- 圧力容器・タンク・サイロ

- 建設機械・車両のシャシやフレーム

- 橋梁・鉄骨構造物の部材

- 搬送装置・コンベア・ダクト

- 造船・発電・エネルギー関連の大型部品

製缶の特徴

- 一品一様・多品種少量生産が多い

- 大型・重量物(数メートル〜数十メートル、数トン〜数十トン)

- 複雑な三次元形状や多点溶接が多い

- 溶接による歪みや変形が発生しやすい

- 高い寸法精度・組立精度が求められる

2. 溶接時に発生する歪みとその対応

溶接歪みのメカニズム

製缶品の多くは、複数の鋼板や鋼管を溶接で接合して製作されます。

急冷却が繰り返されるため、下記のようなさまざまな変形や寸法ズレが発生します。

- 熱膨張・収縮による歪み

- 反り・曲がり・ねじれ

- 穴位置やピッチのズレ

- 平面度・直角度のズレ

歪みへの現場対応

1. 溶接順序・治具による制御

歪みを最小限に抑えるため、溶接順序を事前に計画します。

また、強固な治具やクランプで部材をしっかりと固定します。

2. 中間測定・仮組み

溶接の途中で寸法や角度を測定し、その都度修正を行います。

また、仮組みで全体の合致性を確認することも重要です。

3. 歪み取り・修正加工

発生した歪みは、ハンマーやプレスで取り除きます。

必要に応じて、仕上げ加工や肉盛り溶接で寸法を修正します。

4. 最終検査・測定

完成後には、寸法や形状、穴位置、平面度、直角度などを厳密に測定します。

この最終検査の結果によって、追加の修正や再溶接が必要になることもあります。

歪み管理の難しさ

- 大型・複雑形状ほど歪みが大きくなりやすい

- 溶接作業者の熟練度や現場環境に左右されやすい

- 一品一様のため、毎回異なる歪みパターンに対応が必要

- 測定・修正の工数が膨大

3. 測定の重要性——なぜ測定するか

測定の目的

製缶品の測定は、「設計図通りに製作されているか」「溶接歪みや変形が許容範囲内か」「組立や据付時に問題がないか」を確認するために不可欠です。

測定が求められるタイミング

- 溶接工程中の中間測定

- 完成後の最終検査

- 出荷前検査・顧客提出用データ作成

- 現地据付・組立時の現場スケッチ

- トラブル発生時の原因究明・再発防止

測定を怠るとどうなるか

- 組立現場での不具合・納期遅延

- 顧客からのクレーム・再製作コスト増大

- 据付現場での追加工事・手戻り

- 顧客や元請事業者からの信頼失墜・取引停止リスク

4. 測定する項目

大型製缶品の測定では、以下のような項目が重視されます。

主要測定項目

1. 寸法測定(長さ・幅・高さ・厚み)

主要部位の寸法(全長、全幅、全高、肉厚、穴径、ピッチなど)を測定し、設計値との誤差を数値で記録します。

2. 平面度・直角度・真直度

フランジ面や取り付け面の平面度、フレームや架台の直角度・真直度をチェックします。

3. 溶接歪み・反り・ねじれ

溶接によって生じる反りや曲がり、ねじれの有無を確認します。また、全体の歪みの分布や局所的な変形を可視化します。

4. 全体形状の三次元測定

外形や曲面、凹凸、溶接ビードなど、形状全体をスキャンします。

設計CADデータとカラーマップで比較することで、どこがどれだけずれているかを可視化します。

5. 同軸度・平行度

シャフト挿入部や軸受け部の同軸度・平行度を測定します。

6. 断面形状・厚み分布

任意の断面形状を抽出し、肉厚の分布を確認します。

5. 従来の測定方法と課題

従来の主な測定方法

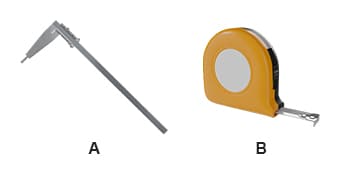

1. メジャー・ノギス・定規による手計測

この方法は、直線部分や単純な形状の測定に適しています。

しかし、曲面や複雑な形状の測定は困難です。また、測定結果の記録やデータ化に手間がかかるという課題があります。

- A

- 長尺ノギス

- B

- コンベックス

2. テンプレート・ゲージ・型板

この方法は、あらかじめ型に合わせたテンプレートやゲージを現場で直接当てて、「合うかどうか」を確認できます。

しかし、精度や記録性に限界があり、ズレが発生した際には、現場での加工や修正が多発するという課題があります。

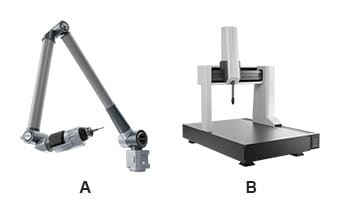

3. アーム型 / 門型三次元測定機

アーム型や門型の三次元測定機は非常に高い精度で測定が可能です。

しかし、その反面、設置や操作が煩雑で、大型の製品の測定には適していません。また、保守費用が高額になる場合があるというデメリットもあります。

- A

- アーム型三次元測定機

- B

- 門型三次元測定機

4. ハンディ3Dスキャナ・レーザースキャナ

シールを貼る・剥がすといった前後処理やキャリブレーション、データ合成が煩雑な場合があります。

また、現場での持ち運びや設置に制約があるという課題も残ります。

5. 外注の測定サービス

測定専門業者に依頼することで、データや検査成績書を取得できます。

しかし、コストや納期がかかるというデメリットがあります。また、急な追加測定や現場での対応が難しいという問題もあります。

6. WM-6000シリーズで解決できること

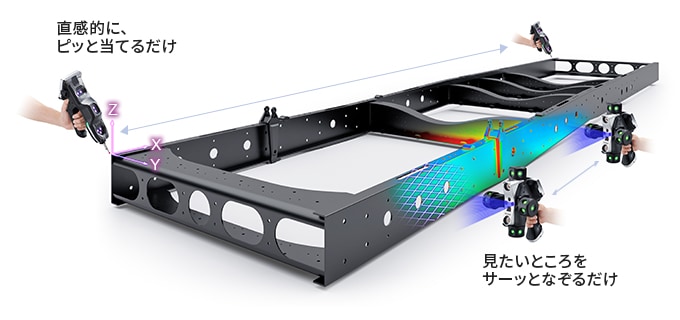

キーエンスのワイドエリア三次元測定機WM-6000シリーズは、大型製缶品測定の現場課題を一挙に解決する革新的なソリューションです。

6-1. 大型・複雑形状も1人で簡単測定

- 最大25mクラスの大型製缶品も1台でカバー

- 裏表合成もスムーズ

- 現場・工場内どこでも設置可能

- 門型やアーム型のような設置制約がない

- 持ち運びが容易で、現場出張測定にも最適

6-2. 圧倒的な測定スピード・省人化

- 2〜3人がかりで半日〜1日かかっていた作業が、1人で短時間で完了

- シールの貼り剥がしやキャリブレーションの手間が大幅削減

- 現場の人手不足や多忙なスケジュールにも柔軟対応

6-3. 高精度・高信頼性

- 大型製缶品の管理・検査に必要十分な精度

- 測定データと設計CADを即座に比較し、ズレを色分け表示

- STL・点群データ出力も可能

- 光沢部や黒色部分も安定して測定可能

6-4. データ化・信頼性の強化

- 検査成績書・品質証明書を自動作成

- 顧客や元請事業者へのデータ提出が容易

- 社内の型管理・保全履歴もデジタル化

- 海外拠点や協力工場とのデータ共有もスムーズ

6-5. 運用コスト・保守費用の削減

- 操作が簡単で教育コストも低い

- 誰でもすぐに使いこなせる直感的なソフトウェア

- 機器の老朽化や部品供給停止リスクも低減

7. WM-6000シリーズを使うことによってもたらされる利益

キーエンスのワイドエリア三次元測定機WM-6000シリーズは、製缶・溶接品の測定の現場課題を一挙に解決する革新的なソリューションです。

7-1. 工期短縮・コスト削減

- 測定作業の大幅な時短

- 人件費・外注費の大幅削減

- 追加測定や再測定にも即対応

- 急な顧客要望や現場トラブルにも柔軟に対応

- 保守費用や教育コストも大幅削減

7-2. 品質・信頼性の向上

- 高精度測定で不良品・クレーム激減

- 検査成績書・カラーマップで信頼性アップ

- 顧客・元請事業者からの信頼向上、受注拡大

- 社内の品質保証体制の強化

7-3. 現場の働き方改革・省人化

- 1人で大型製缶品も測定可能

- 現場・工場内どこでも使えるため、作業効率が大幅アップ

- 経験の浅い作業者でも使いやすい

- 多忙な現場や人手不足にも柔軟対応

7-4. デジタル化・DX推進

- 測定データの即時デジタル化・ペーパーレス化

- 社内の型管理・保全履歴も一元管理

- 海外拠点や協力工場とのデータ共有もスムーズ

7-5. 営業・PR効果の向上

- 「最新設備を導入している企業」としてのブランド力アップ

- 顧客への提案力・受注競争力の強化

- 現場の実績や測定データを使った効果的なプレゼンが可能

- 補助金や助成金の申請にも有利

まとめ

WM-6000シリーズは、製缶・溶接品の測定・検査における「精度」「効率」「信頼性」「デジタル化」すべてを飛躍的に向上させる革新的なソリューションです。

従来の課題を一挙に解決し、現場の生産性と品質、そして企業の競争力を大きく高めます。