真空チャンバーの寸法測定

第5世代通信(5G)の普及や自動車装備のデジタル化が進み、半導体需要はスーパーサイクル*に突入したといわれています。増え続ける需要と高機能化に対し、半導体製造装置のメーカーでは新たな技術開発と生産性の向上が急務となっています。なかでも半導体製造工程の多くに使われる真空チャンバーの性能は、進化を続ける半導体製造技術にとって欠かせない要素です。

ここでは、半導体製造工程での真空チャンバーの用途や構造といった基礎知識から、その性能を左右する形状・寸法測定の課題とその解決法について説明します。

*相場の周期的変動や景気循環のうち、一定の周期で起こる価格上昇。

- 真空チャンバーとは

- 半導体製造工程における真空チャンバーの用途

- 真空チャンバーの構造

- 真空チャンバーの寸法測定の必要性

- 真空チャンバーの寸法測定

- 真空チャンバーの寸法測定の課題と解決法

- 真空チャンバーの寸法測定の効率化

真空チャンバーとは

真空チャンバーとは、真空空間を作り出すための容器のことで「真空槽」ともいわれます。真空とは、圧力が大気圧より低い状態のことです。真空チャンバーには真空ポンプが取り付けられており、真空ポンプで真空チャンバー内の空気を吸い出して真空を作り出します。

多くの半導体製造装置で必要なプラズマは、真空の状態で発生させます。真空の状態では不純物が少なく沸点が低いため、ガスを流して目的の物質を成膜したり沸騰させることができます。このため、真空チャンバーは露光や成膜・エッチング・スパッタリングなど半導体製造工程の多くに使用されています。

半導体製造工程における真空チャンバーの用途

真空チャンバーは半導体製造工程の多くの装置に使用されていますが、ここではそのなかでも代表的な装置を紹介します。

CVD(Chemical Vapor Deposition)装置

CVD装置は薄膜を形成する装置の一種です。半導体を水やホコリから守る膜の形成や配線膜・絶縁膜の形成に使用し、シリコンウェハ上に約10nm~1000nmの膜を堆積することができます。薄膜はガスの化学反応により形成され、化学反応には熱や光、プラズマが利用されます。

このうち、プラズマを使ったCVD装置は、真空チャンバー内で成膜を行います。熱や光を用いる方法に比べて低温で成膜することが可能です。また細い溝にも成膜できるため、半導体製造工程では多く利用されています。

エッチング装置

エッチング装置は、半導体に約100nm~1000nmの幅で、深い溝を彫るなどの緻密な加工を行う装置です。エッチング装置には、ウェットエッチング装置とドライエッチング装置があります。ウェットエッチング装置は酸やアルカリなどの溶液中で化学反応によって膜を削り、露出部分を除去します。一方、ドライエッチング装置は高真空プラズマを利用します。真空チャンバー内でガスをプラズマ化し、化学反応と加速したイオンで膜を削って除去します。

プラズマを用いるドライエッチング装置は、ウェットエッチング装置に比べて微細加工が可能で異方性に優れています。また、近年では大口径ウェハのエッチングでもスループットが低下しない、高密度プラズマを使ったドライエッチング装置も開発されています。

スパッタリング装置

スパッタリング装置は「スパッタ装置」ともいわれ、真空中での薄膜を製造する装置です。

スパッタリング装置では、真空チャンバー内でアルゴンのプラズマを発生させます。このなかで、アルゴンイオンを「ターゲット」といわれるインゴットに衝突させて金属原子を叩き出し、ウェハ上に成膜します。

スパッタリング装置は、CVD装置や真空蒸着法では成膜が難しい高融点金属や合金などの材料でも成膜できます。一方で、真空チャンバー内の真空度がCVD装置に比べて約2桁高い必要があるため、高機能の真空システムが必要です。

EUV(Extreme Ultraviolet Lithography*)露光装置

EUV露光装置は、従来のArF光源の約1/10以下の波長である13.5nm軟X線を光源とする露光技術を用いた最新の露光装置です。きわめて短い波長の光により、従来は困難とされていた5nmや3nmといった微細な回路パターンをウェハ上に転写することができます。

EUV露光装置の軟X線は真空チャンバー内で照射し、照射ミラー光学系もチャンバー内にあります。また、軟X線は空気に吸収されてしまいます。このため、チャンバー内には高い真空度と水分の除去が求められます。

EUV露光装置の導入実績はまだ少ないのですが、究極の露光装置として期待されており、各半導体製造メーカーが導入にしのぎを削っています。EUV露光装置はロジック半導体だけでなく、微細化と高速大容量化が著しいDRAMの製造工程にも導入されつつあり、今後さらなる普及が期待されています。

*極端紫外光

真空チャンバーの構造

真空チャンバーは、粗引き真空ポンプと真空ポンプ(主ポンプ)により低圧化されることで真空状態になります。材料には一般にステンレス鋼やニッケルめっきを施した軟鋼が、また超高真空装置にはアルミニウム合金が用いられます。

ウェハは真空チャンバー内に搬入され、ここで成膜やエッチングなどの処理が行われます。不純物が少なく、密着性の高い良質な処理を行うには、真空チャンバー内を高真空の状態にして、できるだけ空気中に含まれる不純物を減らす必要があります。このため、真空チャンバーに各装置を取り付けるフランジなどには、高い加工精度が求められます。

- A

- 真空チャンバー

- B

- 真空ポンプ(主ポンプ)

- C

- ウェハ

- D

- 粗引き真空ポンプ

真空チャンバーの寸法測定の必要性

半導体デバイスの性能は、真空チャンバー内の真空度によって左右されるといっても過言ではありません。特にプラズマを発生させる装置の場合、真空度が正常でないと放電やイオン化、スパッタリング現象といった物理的・化学的加工に悪影響をおよぼします。

これら悪影響を与える主な原因に、「リーク(真空漏れ)」といわれる現象があります。リークは真空チャンバーの端面やシール面などのすき間から空気が入り込む現象です。リークが発生すると、真空チャンバー内の真空度が低下し成膜やエッチング、スパッタリングなどに必要な化学反応が正常に行えなくなり、加工不良の原因になります。

また、接続部・溶接部の接合不良、パッキンの材料や各部品の取り付け不良などでガスの漏えいする「脱ガス」といわれる現象が発生すると、吸引による中毒症状や火災・爆発の原因になります。

リークや脱ガスの防止は、真空チャンバーの端面やシール面の平面度、フランジの取り付け状態を含めたガスが流れる系統の気密テストや不活性ガスによるパージなどを確実に行うことで可能であり、何より製造時において形状や寸法を厳しく測定することが重要です。

真空チャンバーの寸法測定

真空チャンバーには、ステンレス鋼やニッケルめっきを施した軟鋼、アルミニウム合金などの板状部材を主に溶接で接合したものや、これらの金属塊を削り出したり鋳造で作ったものがあります。溶接で接合した場合は溶接によるひずみ、削り出しや鋳造と切削で製造した場合は切削時の加工圧などによる変形がないことを検査する必要があります。

寸法測定のポイント

測定のポイントは多くありますが、ここでは最も形状・寸法精度が要求される真空チャンバーの端面およびシール面の平面度と、ゲートバルブ(真空バルブ)の組み付け精度の測定ポイントと留意点を紹介します。

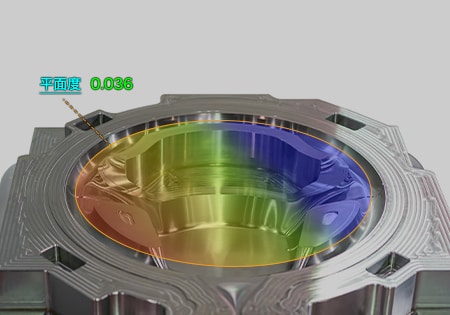

端面およびシール面の平面度

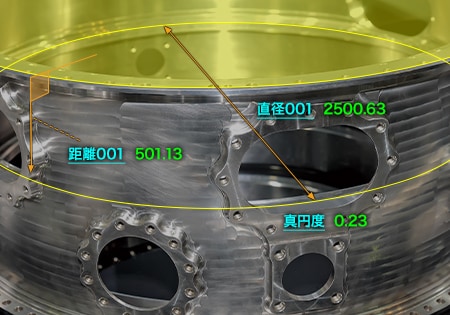

真空チャンバーの開口部や、蓋体との接合部である端面およびシールの平面度を測定します。

大型の真空チャンバーの場合、矩形のタイプでは一辺の長さ、また円形のタイプでは直径が1mを超えるため、わずかな誤差でも接合に支障をきたしリークなどの原因になります。さらに平面度の誤差は設置後の真空チャンバーの動作精度にも影響します。

このため、各製造工程での加工精度の測定や設計CADデータとの照合など、入念な検査が必要です。

ゲートバルブ(真空バルブ)の組み付け精度

ゲートバルブは、真空と真空、真空と大気を隔離するバルブです。半導体プロセス装置では、真空チャンバーと真空ポンプの間に配置して真空チャンバーの圧力を調整します。

ゲートバルブは真空を破壊することなく大気と隔離するため、ゲートバルブの組み付け精度は真空チャンバーの気密性に直結します。組み付け精度が低いとガスケットが正常に機能せず、稼働時に真空チャンバー内のリークや脱ガスの原因になります。

このため、ゲートバルブの角度や位置などの組み付け精度は厳しく測定しなければなりません。

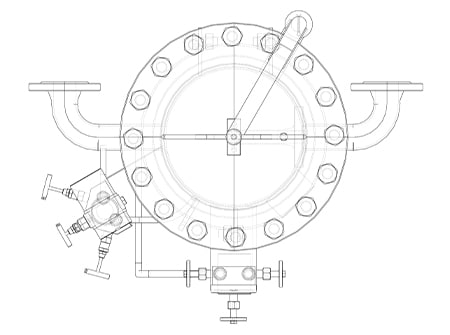

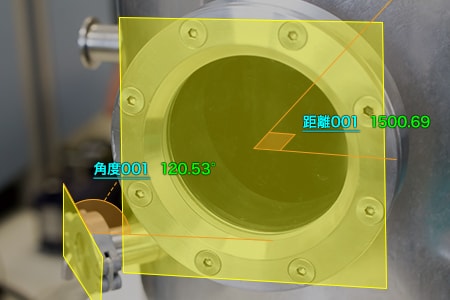

ゲートバルブの組み付けイメージ図

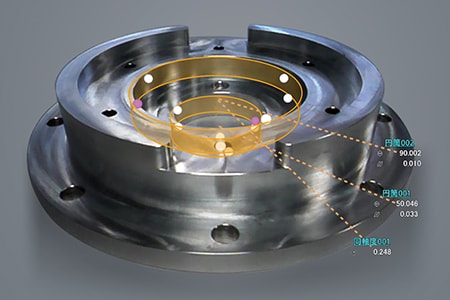

バルブの組み付け位置・角度の測定

真空チャンバーの寸法測定の課題と解決法

真空チャンバーの寸法測定では、組み立て前の部品や組み立て後の形状・寸法測定が重要です。これらの測定には、三次元的な管理項目やミクロン単位の精度が要求されることが多いため、コンベックスや長尺ノギスなどのハンドツールでの測定には限界があり、門型の三次元測定機が広く用いられてきました。

しかし、大型の真空チャンバーを製造現場から測定室まで運び、測定機にセットして測定を行う作業には多くの工数を要します。また、測りたいときにすぐにその場で測れないといった問題もありました。さらに、1mを超えるような大型チャンバーの測定は、高い測定スキルが必要になったり、2人または3人で測定しなければいけないといった課題がありました。

大型の門型三次元測定機

真空チャンバーの測定イメージ

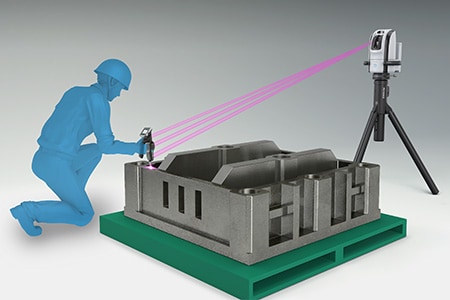

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えています。キーエンスのワイドエリア三次元測定機「WM-6000シリーズ」は、ワイヤレスプローブで大型の真空チャンバーでも高精度な寸法測定が1人で可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、プローブを当てるだけの簡単操作で測定することができます。また、持ち運びが可能なので、製造現場でも設置現場でも測りたいときに測りたいところを測定することができます。ハンドツールによる測定に比べて測定値がバラつくことなく、定量的な測定が可能です。

端面およびシール面の平面度測定

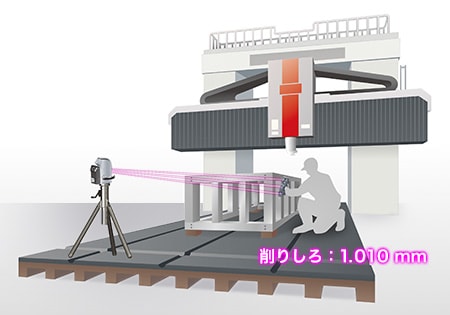

真空チャンバーは大きなものになると、およそ長さ5m・幅3m・重さは約4トンに達します。たとえ大型であっても、測定精度は高いレベルで要求されることが多く、平面度や各寸法を正確に測定するには門型の三次元測定機による測定が必要です。しかし、大型の真空チャンバーを加工機から取り外して、測定室に移動させるとなると大変な作業が必要です。

また、加工機に設置した状態で測定する場合、ハンドツールでは三次元的な寸法を正確に測ることができなかったり、工数がかかるため加工機の稼働率を低下させてしまったりと、多くの問題を抱えています。さらに、仕上がり精度を確認しながら追い込みの加工をしていく場合、加工機から降ろしての測定は好ましくなく、加工機に設置した状態での寸法測定が望まれます。このため大型の真空チャンバーの寸法測定では、場所を取らず自由に移動ができ、加工機上で広範囲を測定できる三次元測定機が理想といえるでしょう。

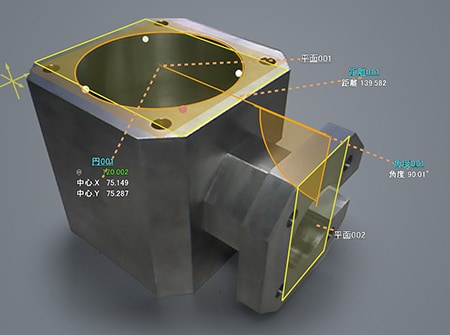

「WM-6000シリーズ」なら、大型の真空チャンバーも、加工機から降ろすことなくその場で測定することが可能です。加工後の対角寸法や平面度・真円度なども1人で簡単に測ることができるので、最終的な仕上がり寸法の保証はもちろんのこと、製作途中の加工精度の追い込み作業の効率アップにもつながります。

五面加工機上での寸法測定

端面距離の測定画面イメージ

ターニング上での寸法測定

シール面の平面度の測定画面イメージ

ゲートバルブの組み付け精度測定

大型の真空チャンバーに組み付けたゲートバルブの組み付け角度や位置の精度は、真空チャンバーを基準として測定します。測定距離は数メートルに達するケースもあるため、コンベックスや長尺ノギスで位置を測定し、角度は水平器などで測定することになります。しかし、これらのハンドツールの場合、当てる角度や強さによって測定値が変わるため、作業者による測定値のバラつきの発生は避けられません。

「WM-6000シリーズ」なら、測定ポイントにプローブを当てるだけで、1人で定量的な測定が可能です。溶接によるゆがみやひずみはもちろん、ゲートバルブの取り付け角度もプローブを当てるだけで測定は完了。三次元的な位置座標が測定できます。また、設計値に対する公差値の判定も瞬時に確認することができます。

真空チャンバーの寸法測定の効率化

「WM-6000シリーズ」なら、プローブを当てるだけの簡単な操作で大型真空チャンバーの各部の形状・寸法を1人で測定することができます。さらに、これまでに紹介した以外に、以下のようなメリットがあります。

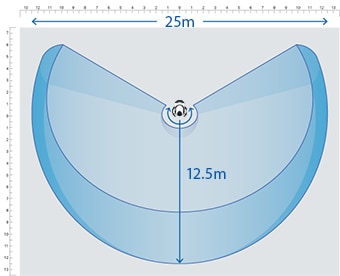

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

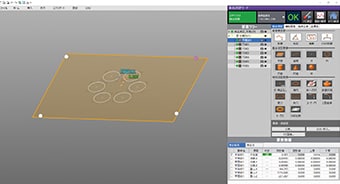

- 測定結果を3Dモデルで出力できる

- 測定した要素は、STEP/IGESファイルとしてエクスポートできます。図面のない製品でも、現物の測定結果を基に、3D CADデータを作成可能です。

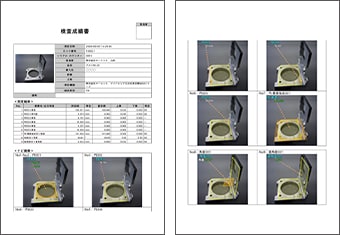

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができますので、社内のデータ管理の効率化にもつながります。

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WM-6000シリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

「WM-6000シリーズ」は、真空チャンバーの各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。真空チャンバーの製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。