平面度と平坦度(平たん度)の違い。面の平らさを瞬時に高精度測定する方法

対象物の表面がどれぐらい平らであるかは、工業製品を製造し、品質を担保するうえでとても重要です。凹凸の許容範囲は平面度で規定され、公差内であるよう管理する必要がありますが、正確かつ定量的に測定できていなければ、形状不良を見逃し、品質の維持が困難になるばかりか、次工程に影響したり、歩留まり率低下に繋がったりしかねません。

このページでは、平面度・平坦度(平たん度)に関する基礎知識や、従来の平面度における課題、課題解決のみならず、作業効率と正確性を飛躍的に向上することができる、最新の測定方法までを解説します。

- 「平面度」と「平坦度(平たん度)」の違いとは

- 面の平らさを規定する「平面度」とは

- うねり・ねじれなどには「平行度」も重要

- 従来の平面度測定の課題

- 平面度測定における課題解決方法

- まとめ:正確な測定が難しい、平面度の測定を飛躍的に改善・効率化

「平面度」と「平坦度(平たん度)」の違いとは

平面度や平坦度(平たん度)とは、表面の凹凸や反りやうねり、ひずみのことをいいます。平坦度と平面度の違いについては、業界や企業、または人によっても独自の使い方をする場合があるため、これらの違いについて疑問を持つ人は少なくありません。そこで、両者に違いについて、JISにおける定義を下記に示します。

- ・平面度

- JIS B 0621「幾何偏差の定義及び表示」では、「平面形体の幾何学的に正しい平面(幾何学的平面)からの狂いの大きさ」と定義されています。

- ・平坦度(平たん度)

- JIS G 3193「熱間圧延鋼板及び鋼帯の形状、寸法、質量及びその許容差」では、「平たん度」として、鋼板がどれぐらい平らであるべきか、その許容値などが定義されています。

多くの業界では、幾何公差のなかでも形状公差の一種である「平面度」が使われることが一般的といえます。「平たん度」は、熱間圧延鋼板などにおいて使われることが多いですが、それ以外の対象物においても諸説とともに、または慣用的に平面度と同様に面の意味合いで「平坦度」という表現が使用されているケースがあるようです(なお、対象物は平面の形状ではありませんが、半導体パッケージのリードやコネクタピンなど複数の端子の最長・最短長さの差を指す「コプラナリティ」は、「端子平坦度」とも呼ばれます)。

いずれも対象物の面がどれだけフラット(平面・平坦)であるかという趣旨においては同様で、これらのJISの基となっている国際工業規格(ISO)においては、いずれも英語ではflatnessと表現されています。以降では、面がどの程度平らであるべきかを具体的に規定する幾何公差「平面度」とその測定方法などについて解説していきます。

面の平らさを規定する「平面度」とは

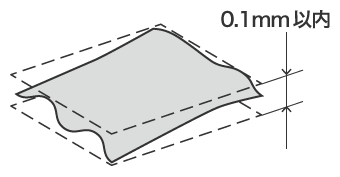

平面度(flatness)とは、先にも述べたように「平面形状の幾何学的に正しい平面からの狂いの大きさ」です。対象物表面のイメージを図に示します。

仮に完全に平らな2つの平面で対象物を上下から挟んだとき、その幅の示す値が平面度です。つまり、対象物がどれくらい平らな面であるべきかという公差を指定し、最も出っ張った部分と最もへこんだ部分が、上下に離れた2つの平面の間に挟まれた一定の距離になければなりません。

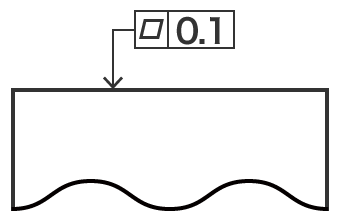

この図の場合、0.1mm以内の距離が公差として定義されています。図面上では、下の図のように記号と数字で平面度を指定します。

うねり・ねじれなどには「平行度」も重要

平面度が公差外になる原因はさまざまです。たとえば、リフロー工程での基板実装では熱により基板が反ってしまったり、金属板材のプレス加工(打ち抜き・絞りなど)では、残留応力によって意図しない反りやひずみ、凹凸形状が生じてしまうことがあります。

熱膨張や収縮、残留応力、材質や厚さの不均等などが原因となって、反り・うねり・ひずみ・ねじれなどが複合的に発生することがあります。つまり、物体はきれいに反るとは限りません。物体は3次元的に形状が崩れることがほとんど、本来平行であるべき辺が平行ではなくなってしまいます。それを規制するために、重要となるのが「平行度」です。

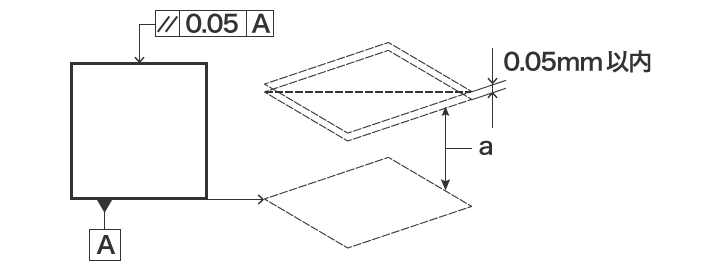

平行度とは、「2つの直線または平面が平行であること」を指定する幾何公差です。平行度が、先に紹介した平面度と大きく異なる点として、「データム(基準となる平面、直線)」を用いることが挙げられます。

- a

- 平行

図の指示線の矢が示す面は、データム平面A(実際の対象物にはうねりやひずみなどがあったとしても仮に定義した平面)に平行で、かつ、指示線の矢の方向に0.05mmだけ離れた2つの平面の間になければならないということが指示されています。

金属プレート部材や樹脂製のシート・フィルム、プリント基板、スマートフォンのカバーガラスなど薄物のワークにおいては、厚みのバラつきが反りやうねり、ねじれ、ひずみなどの原因となる場合があり、平面度や平行度に影響します。

従来の平面度測定の課題

材料を加工する際、ストレス(熱や残留応力など)によって、反りやうねり、ひずみなどが発生するケースは少なくありません。また、肉厚がまばらな板状の物体では、保管時の温度によっても熱膨張率の違いによっても、平面度が公差外になることがあり、形状不良として後工程や歩留まり率に影響します。

たとえば、プリント基板が反ったり、うねったりした場合、実装した電子部品のリード浮きなど接点不良にも繋がります。また、ウェハの表面が反ったり、うねったりしていた場合、そこに構築するチップの品質に影響します。安定した製品品質を維持するには、加工前の部材や加工後の製品表面の形状を正確に測定し、要求する平面度を保っているかどうか見極めることが重要です。

三次元測定機での平面度測定の課題

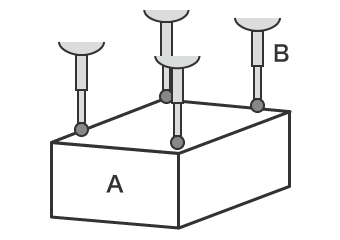

一般に、三次元測定機で平面度を測定するには、対象物の測定したい面の複数の部位にプローブ先端の接触子を当てる必要があります。

測定範囲が広い場合、測定ポイントを増やすことで、より多くの箇所の測定値を取得し、測定精度を向上させることができます。

しかし、これには下記のような課題がありました。

- a

- 対象物

- b

- プローブ

- 点で接触して測定をする必要があるため、対象物全体の形状を把握することは困難です。

- より多くの測定値を得るために多点測定が必要となり、多くの工数がかかります。それでも、面全体の詳細な形状を把握することはできません。

平面度測定における課題解決方法

従来から使用されている三次元測定機では、立体的な対象物・測定箇所に対して複数の点を接触して測定するため、測定に時間がかかります。また、人によるバラつきなど測定値の信頼性の低さや数値のデータ化や計算、傾向分析といった後処理も容易ではないといった課題がありました。

こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

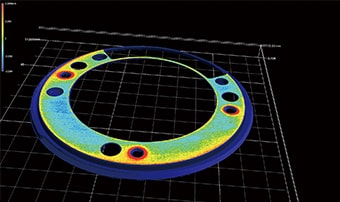

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:最速1秒。「面」で対象物全体の3D形状を一括取得

「VRシリーズ」はワンショット最速1秒、対象物の3D形状を面(80万点のデータ)で測定することができるため、これまで多点測定にかかっていた時間を飛躍的に短縮します。対象物表面全体の最大・最小凹凸を瞬時かつ正確に測定し、設定しておいた公差で、平面度をすばやく評価することができます。

また、任意の箇所のプロファイル測定が可能です。測定後であっても対象物を再びセットすることこなく、3Dスキャンしたデータから、別の箇所のプロファイルデータを取得することもできます。

メリット2:簡単設定・操作で、定量的な平面度測定が実現

対象物をステージの上に置き、ボタンを押すだけの簡単操作で、3D形状の測定を実現しました。対象物の特徴データから自動的に位置補正が可能なため、シビアな水平出しや位置決めは不要です。また、対象物の大きさを判断して測定範囲を自動設定・ステージ移動する「Smart Measurement機能」を業界で初めて搭載し、測定長やZ範囲などを設定する手間を一切排除しました。

さらに、豊富な補助ツールを使用することで、「平面度」や「平行度」の測定に必要な設定も簡単に完了します。

簡単設定に加えて、初心者でも簡単な操作を実現しているため、専門的な知識や技術は不要です。測定に不慣れな人でも最速1秒で正確な測定が可能です。そのため、試作品やトライだけでなく、製品の測定・検査におけるN数増やしも簡単に実現します。

まとめ:正確な測定が難しい、平面度の測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物の反りやうねり、ねじれ、ひずみなど、面全体の正確な3D形状を瞬時に取得し、平面度(平担度)を素早く測定することができます。

- 面で捉えるため、対象物全体において平面度が公差外である箇所の把握、そして任意の箇所のプロファイル測定が可能です。

- ゴムや軟質樹脂などやわらかい対象物であっても、非接触で高精度な形状測定が可能です。

- 位置決め不要。対象物をステージに置いてボタンを押すだけの簡単操作で測定が完了します。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、連携や対策もスムーズに行えます。

- 複数の測定データの定量的な比較・分析が簡単に実現します。

複数の測定データに対して、平面度の公差などの一括設定が可能。また、OK/NG品の判別や、データを共有し、NG品の解析を素早く実施することができます。測定作業から不良解析、不良対策まで、業務の飛躍的な効率化を実現します。