うねりの測定方法と効率化の秘訣

平面の「うねり」を測定する測定機としては、ダイヤルゲージや形状測定機、三次元測定機などがあります。しかし、うねりは、立体的に変形した形状であるため、点や線で測定する従来の測定方法では正確に測定することが困難でした。

対象物の形状やサイズによっては、従来の方法でうねりを正確に測れない箇所や、物理的に測定そのものが不可能な箇所が発生するケースが多くありました。

ここでは、うねりの基礎知識や測定方法、従来の測定課題、そして最新の解決方法について解説します。

うねりとは

「うねり」とは、緩く曲がりくねることを意味する言葉です。一般に工業製品におけるうねりは、表面の緩やかな凹凸状の形状変化のことです。

下図は極端な例ですが、対象物の表面全体において、ねじれや反り(順反り・逆反り)、エッジの反りやねじれなどが、複合的に生じていることがあります。特にうねりの許容範囲(公差指定)として、数μmなどの高い精度が設定されている場合、目視での判断は不可能といえます。

- A

- ねじれ

- B

- 反り(順反り・逆ぞり)

- C

- 端部(エッジ)の反り

うねりを判断するには、対象物表面のすべての部分の凹凸が、後に説明する「平面度」や「平行度」の公差値を超えていないかどうかを測定値から判断するほかありません。しかし、面全体における微小な凹凸の測定は難易度が高く、多くの課題があります。うねりの測定方法やその諸課題、解決方法については、後段にて解説します。

平行度・平面度とは

複合的かつ緩やかな凹凸から成るうねりは、幾何公差を用いて定義することができます。一般に形状公差である「平面度」や姿勢公差である「平行度」によって定義されます。両者は似ているように見えますが、後者はデータム(基準となる平面、直線)を用いる点などで異なります。

平面度とは

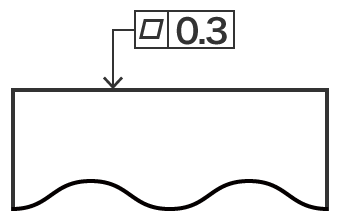

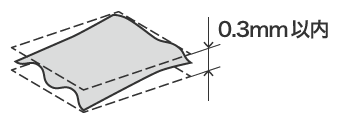

平面度は、英語でflatnessといい、JISでは「平面形状の幾何学的に正しい平面からの狂いの大きさ」と定義されています。図面上での平面度の指定と、対象物表面のイメージを以下に示します。

仮に完全に平らな2つの平面で対象物を上下から挟んだとき、その幅の示す値が平面度です。つまり、対象物がどれくらい平らな面であるべきかという公差を指定し、最も出っ張った部分と最もへこんだ部分が、上下に離れた2つの平面の間に挟まれた一定の距離になければなりません。この図の場合、0.3mm以内の距離が公差として定義されています。

平行度とは

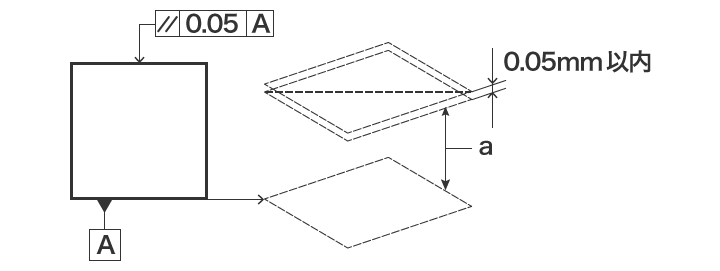

平行度は、「2つの直線または平面が平行であること」を指定する幾何公差です。

平行度が、先に紹介した平面度と大きく異なる点として、「データム(基準となる平面、直線)」を用いることが挙げられます。

- a

- 平行

図の指示線の矢が示す面は、データム平面A(実際の対象物にはうねりがあったとしても仮に定義した平面)に平行で、かつ、指示線の矢の方向に0.05mmだけ離れた2つの平面の間になければならないということが指示されています。

金属プレート部材や樹脂製のシート・フィルム、プリント基板、スマートフォンのカバーガラスなど薄物の対象物においては、厚みのバラつきがうねりの原因となり、平行度に影響する場合があります。

うねり測定の重要性と課題

加工時に熱や残留応力などのストレスによって、うねりが発生するケースは少なくありません。代表的なものとして、下記のような工程とストレスが原因となります。

- プレス加工(打ち抜き・絞りによる残留応力)

- 樹脂成形における成形条件(溶融樹脂や金型の温度・圧力)

- プリント基板への部品実装(リフロー工程での加熱)

また、肉厚がまばらな板状の物体では、保管時の温度によっても熱膨張率の違いによって、うねりが発生することがあります。

こうしたうねりは、形状不良として後工程と歩留まり率に影響します。また、プリント基板にうねりが生じた場合、実装した電子部品のリード浮きなど接点不良にも繋がります。安定した品質を維持するには、加工前の部材や加工後の製品のうねりを正確に測定することが重要です。

うねりの測定方法は下記のようにさまざまです。

- アームにダイヤルゲージを固定し、対象物をなぞりながら数値の変化を読み取る方法。

- 平らな測定面を持つ透明なガラス製の基準原器、オプティカルフラットを接触させながら縞模様(光並干渉縞:ニュートンリング)の本数で測定する方法。

- 輪郭形状測定機や三次元測定機などを使って測定方法。

しかし、従来の接触式測定機を用いたうねり測定では、下記のような課題がありました。

輪郭形状測定機でのうねり測定の課題

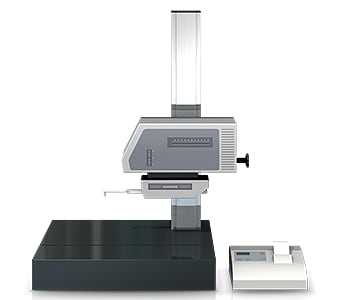

輪郭形状測定機とは、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。

近年は触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機を用いたうねり測定では、下記のような課題がありました。

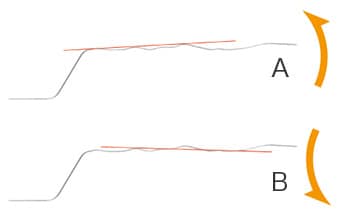

- A

- 右上がり

- B

- 右下がり

- 対象物を線でなぞって測定するため、うねりを把握できません。

- 対象物の表面全体がどのような状態なのかを把握できません。

- 表面実装後の基板のように、本来測定したい面以外に凹凸(チップ)があると、うねりがあるかどうかを測定することが困難です。

- 線での基準面設定は困難なため、測定誤差が発生することがあります(図)。

三次元測定機でのうねり測定の課題

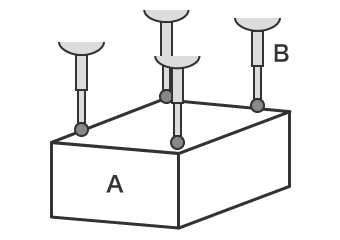

一般に、三次元測定機でうねりを測定するは、対象物の測定したい面の隅4か所以上にプローブ先端の接触子を当てる必要があります。

たとえば、プレート部材の場合、6~8点を測定することが一般的です。測定範囲が広い場合、測定ポイントを増やすことで、より多くの箇所の測定値を取得し、測定精度を向上させることができます。

うねり測定においては、下記のような課題がありました。

- A

- 対象物

- B

- プローブ

- 点で接触して測定をする必要があるため、対象物全体の形状を把握することは困難です。

- より多くの測定値を得るために多点測定するには、多くの時間を要してしまううえ、全体の詳細な形状を把握することはできません。

うねり測定における課題解決方法

従来の接触式測定器は、点や線で形状を測定するため、対象物の測定したい面全体を測ることができませんでした。また、測定精度を向上させるために、多点測定しても、うねりを含む正確な形状を把握することが困難なうえ、多くの工数を要してしまいます。また、多くの場合、うねりの測定には経験や知識、技術を要します。測定できる人員の確保や人による測定値のバラつきも大きな課題でした。

こうした測定現場の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

「VRシリーズ」は、対象物の3D形状を非接触かつ面で正確に捉えます。ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。そのため、測定結果がバラつくことなく、定量的な測定・検査が瞬時に実現します。ここでは、その具体的なメリットについて紹介します。

メリット1:面で3D形状をスキャン。対象物全体の形状を瞬時に把握

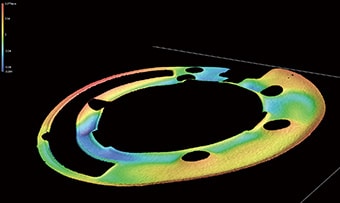

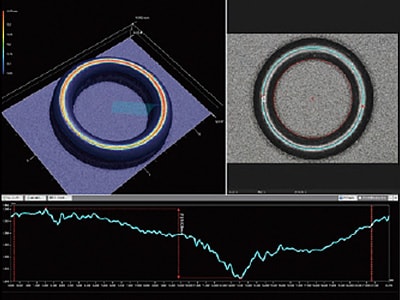

Oリングのような軟質樹脂の場合、測定圧によって対象物の形状に変化が生じてしまうため、接触式測定機でのうねりの測定・検査は困難でした。

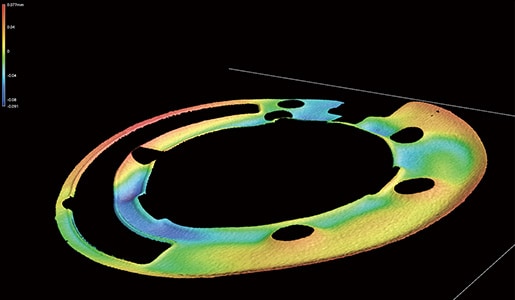

「VRシリーズ」であれば、ステージ上に対象物を置いて、スキャンするだけ。非接触かつ位置決め不要で、対象物全体の3D形状を面で捉えます。対象物全体の高さの色分け表示や任意の箇所のプロファイル測定も可能なため、形状不良箇所とその詳しい数値などを可視化して把握することができます。それにより、金型や成形条件など不良発生原因の特定や対策もスムーズに行うことができます。もちろん、定量的に測定した形状データが得られるため、うねりを許容値(公差)の数値で管理したり、傾向分析に役立てることも可能です。

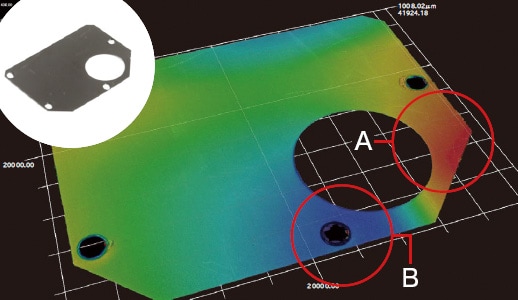

メリット2:カラーマップでうねりを可視化。問題点を視覚的なデータで共有

たとえば、プレス加工などにおいては、機械的応力によって材料に意図しない変形が生じることがあり、うねりなどの形状不良に注意が必要です。しかし、従来の接触式測定機においては、小さな金属部品の場合は特に全体のうねりを測定することが困難でした。

「VRシリーズ」なら、小さく薄い金属部品であってもステージ上に載せて最速1秒で全体の形状を非接触でスキャンすることができます。対象物全体のうねりを瞬時に捉え、高さで色分けしたカラーマップ画像データで出力できます。視覚的にわかりやすいデータを共有することで、不良箇所と原因を把握し、素早い対策と再発防止が実現します。

「VRシリーズ」であれば、対象物のシビアな位置決めは不要。対象物をステージに置くだけで、自動的に画像を補正するため、定量的な測定・検査が簡単に実現します。

- A

- 高い

- B

- 低い

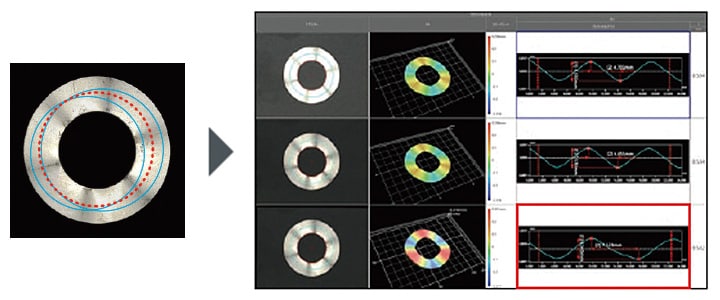

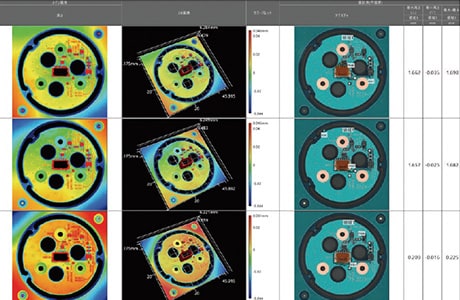

メリット3:複数の測定データを一覧表示。そのまま一括で解析も可能

最速1秒で対象物全体の3D形状を面でスキャンして測定できる「VRシリーズ」は、従来に比べ短時間で多くの対象物を定量的に測定することができます。効率良く収集した複数の測定データは、一覧表示できることはもちろん、すべてのデータに同じ解析内容を一括適用することが可能です。

これにより、複数の対象物の平面度を測定し、データの差異を一目で確認することができます。たとえば、OK品と比較してNG品にどれだけのうねりがあるか、定量的な分析・評価が簡単に実現します。

- 左

- 従来の測定機…測定箇所のズレ・測定値のバラつきにより、正確な比較が困難。

- 右

- VRシリーズ…位置決め不要で瞬時に測定。複数の測定結果を並べて、同一の解析内容を一括適用し、定量的な比較・分析が簡単に実現。

まとめ:測定しづらい「うねり」を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物のうねりなど正確な3D形状を瞬時に測定可能です。

- 面で捉えるため、対象物全体においてうねりのある箇所の把握、そして任意の箇所のプロファイル測定が可能です。

- ゴムや軟質樹脂などやわらかい対象物であっても、非接触で高精度な形状測定が可能です。

- 位置決め不要。対象物をステージに置いてボタンを押すだけの簡単操作で測定が完了します。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、対策がスムーズ。

- 複数の測定データの定量的な比較・分析が簡単に実現します。

複数の測定データに平面度の公差などの一括設定が可能。また、OK/NG品の判別や、データを共有し、NG品の解析を素早く実施することができます。測定作業から不良解析、不良対策まで、業務の飛躍的な効率化を実現します。