工程改善事例

ホットプリンタ/サーマルプリンタ

両タイプとも、活字またはヘッドを対象物に接触させて印字するプリンタです。製造現場では古くから使われており、自動機への取り付けにも対応しています。

ここでは、これらの接触式プリンタと、非接触式プリンタであるインクジェットプリンタの印字方法の違いに着目。非接触式プリンタのメリットについて解説します。

接触式プリンタの課題

接触式プリンタには、インクリボンと版が必要です。インクリボンがジャムを起こすとチョコ停が発生します。再起動にはヘッドの温度上昇時間が必要で、生産にダメージを与えます。また、版の摩耗や接触圧の管理も欠かせない作業です。

一方、インクジェットプリンタによる印字はインクリボンも版も不要なので、これらが原因のトラブルを一掃します。また、ヘッドの清掃はボタンを押すだけ。日常のメンテナンスの負担を軽減します。

接触式プリンタとインクジェットプリンタの比較

| 接触式プリンタ | インクジェットプリンタ | |

|---|---|---|

| コスト |

|

|

| 生産性 |

|

|

| 品質 |

|

|

| 管理 |

|

|

インクジェットプリンタの導入事例

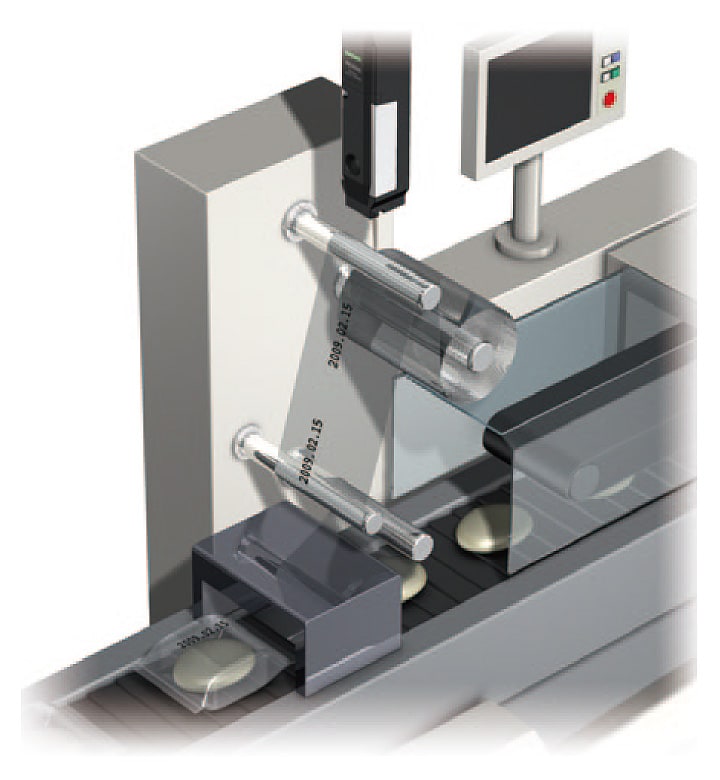

ピロー包装機での印字

-

-

包装時にインラインで日付け・LOT印字が可能です。従来のスタンプ等の接触方式による印字かすれ、印字欠け、ピンホールの心配を解消します。

印字アルゴリズムの最適化により、高速ラインへの追従を実現。高速の包装機でも余裕の対応力を実現しました。また、包装機のフィルムの搬送スピードが変化しても、エンコーダ信号入力にてスピードに追従し、安定した印字が可能です。

既存の設備への設置方法、印字場所、印字開始信号等の電気信号の仕様まで一式でご提案いたします。

ロータリー式包装機での印字

-

-

レトルト食品やお茶、かつお節などの充填・包装するロータリー包装機へも簡易取り付けが可能です。

従来のスタンプ式からインクジェットプリンタに替えることで印字かすれ、印字欠け、日付変更ミスなどを解消します。『袋がバタついても印字が安定する?』

『スピードが変更していても大丈夫?』

などのお問い合わせもお任せください。既存設備への設置場所、ガイドの取り付け方法、印字開始信号の取り方などを一式でご提案いたします。