サーマルプリンタ

このページではサーマルプリンタについて詳しく解説します。

サーマルプリンタは熱で包装フィルムや用紙に印字する機器を指し、製造ラインで主に賞味期限、ロット番号の印字に用いられる方式、レシートや発券機に用いられる方式など多岐に渡ります。

サーマルプリンタの種類と印字原理

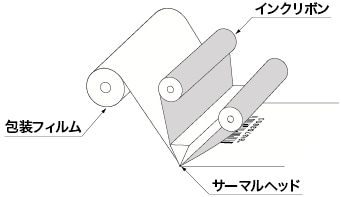

サーマルプリンタは、サーマルヘッドに棒状の発熱素子が組み込まれており、この素子を加熱させ、印字が必要なポイントのみ対象物へ押し当てることで印字する方式です。用途に合わせ大きく2種類に分かれます。

熱転写式サーマルプリンタ

「熱転写式サーマルプリンタ」は、熱によって融解する熱転写インクリボンを使用し、サーマルヘッドの熱でこの熱転写インクリボンを包装フィルムに転写することにより印字する方式です。製造ラインで食品の賞味期限・ロット番号印字などに用いられます。

感熱式サーマルプリンタ

感熱式サーマルプリンタは、熱によって発色するサーマル紙を使用し、サーマルヘッドの熱により印字する方式です。レシートや発券機などに用いられるタイプになります。

サーマルプリンタで使用するインクリボン

インクリボンの特長

熱転写式サーマルプリンタで用いられるインクリボンは、基本的に耐熱性のある基材と熱で溶融又は軟化するインクとで構成されています。厳しい耐性要求に応える為、機能層を設けたり、速度対応する為、各層の材料配合を調整しています。包材の種類、要求品質に応じた配合や層構成によりワックス系、ワックス/樹脂系、樹脂系に分類されています。

インクリボンには材料から大きく分類すると、「ワックス系」と「樹脂系」の2種類があります。

「ワックス系」は、インクの融解温度が比較的低く、わずかな温度変化で融解するため、インクリボンの材質として非常に適しています。汎用性の高いワックス系リボンは幅広く使用されており、一般の包装フィルムに高感度で高速印刷が可能です。

「樹脂系」は、ワックス系リボンと比べ融解温度が高く、主にフィルムラベルで使用されます。樹脂主体のインク構成で、耐摩耗性(こすれに強い)に強く、耐熱性にも優れており、長期間保存が可能です。

| ワックス系 | 樹脂系 | |

|---|---|---|

| 転写性 | 〇 | △ |

| 耐擦傷性 | × | 〇 |

| 耐熱性 | × | 〇 |

| 耐水性 | 〇 | 〇 |

| 耐候性 | 〇 | 〇 |

| コスト | 低 | 高 |

「ワックス/樹脂系」のハイブリットタイプリボンは、インク層を多層構造にすることで、ワックスの印字転写性の良さと樹脂の優れた耐性を両立しています。

現在は、食品用印字から包材、フィルム、工業用品、医療用品等その用途も多岐に対応しており、コスト面でも低価格帯のワックスタイプから高品質なワックス/樹脂ハイブリットタイプ、樹脂タイプまでバリエーションも幅広く、色も黒だけではなく金や銀等のメタリック色を含む多数のカラーリボンも登場しています。

ただし、サーマルヘッド及び印字する包装フィルムの種類によっての相性もありますので、事前にメーカーへ確認し、用途に応じて適切なインクリボンと素材の選択を行うことが必要です。

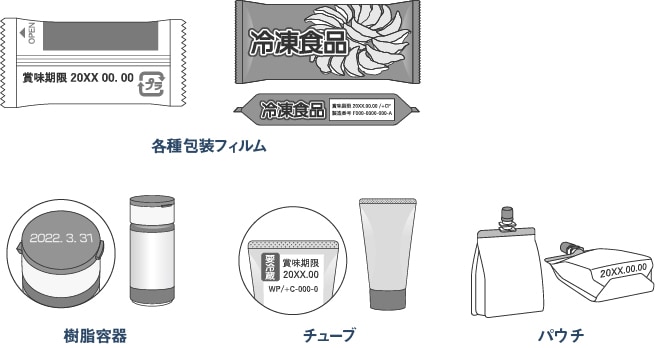

サーマルプリンタで使用する包装フィルム

食品包装フィルムの分類

食品包装フィルムは、大きく二つに分類されます。

- ・一つはフィルム単体で使用できるもので、フィルム単体を製袋する、またはロール状のフィルムを包装機械に装着し使用します。フィルム単体で使える材質はPEやOPPなどで、その多くは簡易的な包装用途に適しています。

- ・二つ目はラミネートフィルムやラミネート袋です。ラミネートとは、フィルム単体では求める機能を果たすことができない場合に、フィルムを貼り合わせることで、機能性を向上させることが可能です。

一言にラミネートと言っても、材質の組み合わせや厚みはさまざまで、中に入れる食品や持たせたい機能によって使い分けられています。

食品包装フィルムの特性・特徴と用途例

食品包装に使われるフィルムは、材質によってさまざまな特徴を持っています。

| フィルムの種類 | 特性・特徴 | 用途例 |

|---|---|---|

| ONy(二軸延伸ナイロン) | 耐衝撃性・耐熱性・耐寒性 | 冷凍食品・レトルト食品 |

| HDPE(高密度ポリエチレン) | 耐水性・耐酸性・耐アルカリ性・耐衝撃性・耐寒性・防湿性 | レジ袋 |

| LDPE(低密度ポリエチレン) | 耐水性・耐酸性・耐アルカリ性・耐衝撃性・耐寒性・防湿性 | ゴミ袋・軽包装ポリ袋 |

| LLDPE(直鎖状低密度ポリエチレン) | 耐衝撃性・ヒートシール性・高強度 | ラミネートフィルム |

| PET(二軸延伸ポリエステル) | 耐熱性・耐薬品性・耐水性・耐寒性・透明度 | レトルト/冷凍食品袋・シュリンクフィルム |

| OPP(二軸延伸ポリプロピレン) | 耐熱性・防湿性・透明度・引張強度 | 果物・生鮮食品 |

| CPP(無延伸ポリプロピレン) | 耐摩耗性・耐熱性・防湿性・ヒートシール性 | パン・麺類 |

| AL(アルミ箔) | 保香性・遮光性・耐熱性・バリア性 | 菓子・ガス充填製品・脱酸素製品 |

バイオマス素材を使用した包装フィルム

近年、様々な環境問題が取り上げられ、包装分野でもバイオマス素材の製品が多数出現しています。

バイオマス素材とは、再生可能な生物由来の資源を原料にした素材で、トウモロコシやサトウキビ、トウゴマなどの原料を使用し、植物の非可食部分から作られています。また、植物由来で作られている為、「カーボンニュートラル」の性質で考えても、CO2の排出を抑えることができます。

一般社団法人日本有機資源協会(JORA)では、製品中のバイオマス素材が10%以上、日本バイオマスプラスチック協会(JBRA)では製品中のバイオマスプラスチックが重量比で25%以上の認定された製品に対して、ロゴマークの表示を認めています。

食品包装フィルムで使用できるバイオマスプラスチックは、

・バイオマスOPP・バイオマスCPP・バイオマスPET・バイオマスPA・バイオマス透明蒸着PET・バイオマスPE

など、様々なバイオマス素材のプラスチックフィルムが開発されています。

サーマルプリンタと他方式のメリット比較

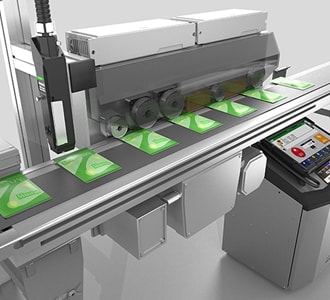

サーマルプリンタ

サーマルプリンタは、サーマルヘッドに棒状の発熱素子が組み込まれており、この素子を加熱させ、印字が必要なポイントのみインクリボンへ押し当てることで対象物に印字する方式です。サーマルプリンタは、あらゆる包装フィルムへ印字可能で、包装機に搭載し、賞味期限、ロット番号、原材料表示の印字など幅広く使用されています。

[主な印字対象物]

包装フィルム・紙製のラベルへ日付やロットナンバー、原材料表示の印字。

インクジェットプリンタ

ノズルから連続的に吐出したインク粒を帯電させ、偏向電極で曲げて印字面に吹き付ける方式です。非接触で印字ができるため、包装フィルム以外にもカートン、ボトル、缶などあらゆる形状の対象物に印字をおこなうことができます。

また、小型プリントヘッドで設置自由度が高く、包装機以外にもあらゆるラインに取り付けて印字をおこなうことができます。

印字原理

設置例

[主な印字対象物]

包装フィルム・缶・ガラス・樹脂容器・紙容器へ日付やロットナンバーの印字。

UVレーザプリンタ

レーザ光を照射し、包装フィルムの印刷層に反応・発色させて印字する方式です。UVレーザプリンタは、従来のレーザマーカ(CO₂レーザマーカ・IRレーザマーカ)に比べて、材質への光吸収率が格段に高く、各種包装フィルムにも視認性の高い印字が可能です。

[メリット]

- 消えない印字

- 従来のインク方式は、フィルム表面にインクを転写する方式なので、包材との相性や表面状態(アルコール、粉、油、水分などの付着)によって印字がかすれてしまうリスクがあります。UVレーザマーカは対象物そのものを発色させる方式なので、フィルム表面状態の影響を受けず「消えない」印字を行うことが可能です。

- ラインのチョコ停防止&生産数量UP

- 従来のインク方式は、印字不良を防止するために、包装フィルムとの相性に合わせてインクリボンの種類を交換したり、プリントヘッドの清掃や印字確認のためにラインを都度停止させる必要があります。UVレーザマーカは、光を照射して印字する方式なので日々の消耗品交換などはなく、ラインのダウンタイムを大幅に削減することが可能です。

- メンテナンスフリー&消耗品コスト削減

- UVレーザマーカは、従来のインク方式で必要な日々のヘッド掃除等は不要で、年に1回ヘッド乾燥剤を交換するのみ。日々のメンテナンス工数を削減できるだけでなく、インクリボンや洗浄剤といった日々の消耗品コストを削減することが可能です。

[主な印字対象物]

各種包装フィルム・紙容器へ日付やロットナンバーの印字。