光切断法

ここでは光切断法の基本原理やプロファイル測定器(レーザ変位計・プロファイラー)による測定原理を説明します。さらに、動作状態のラインにおいても、高速・高精細かつ安定的な3次元検査を実現するプロファイル測定器の紹介や、導入メリットについて解説します。

光切断法の原理と3次元検査の実現

光切断法の基本原理

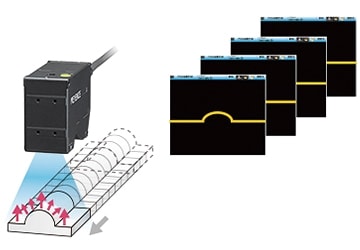

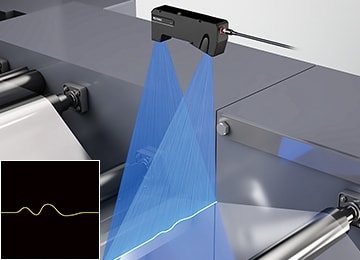

光切断法では、まず帯状のレーザー光を対象物の表面に照射し拡散反射させます。その反射光を撮像素子CMOSで受けて結像し、対象物断面の高さ・形状・位置の変化をプロファイルデータとして取得します。

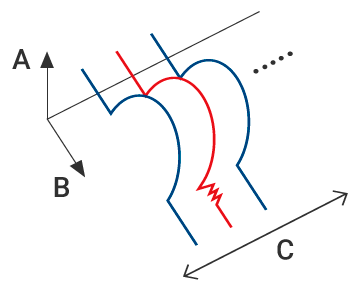

なお、図は従来の光切断法の測定システムを示しています。レーザー光源とカメラそれぞれに設置・設定が必要だったため、立ち上げや段取り替え、安定的な運用が容易ではありませんでした。

- A

- レーザー光源

- B

- スリット光照射

- C

- 反射光

- D

- カメラ(CMOS)

- E

- 取得したプロファイルデータ

光切断法を用いた3次元検査の実現

連続的に取得したプロファイルデータを、画像処理システムで高速に3次元画像処理することによって、3次元寸法・外観・形状を測定・検査することができます。これが光切断法を用いた3次元検査の基本原理ですが、速いライン搬送において安定的かつ正確な3次元検査を実施するには、最新のテクノロジーを駆使したプロファイル測定器の導入が有効です。

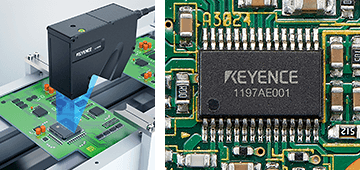

光切断法プロファイル測定器

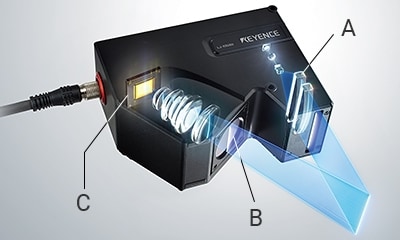

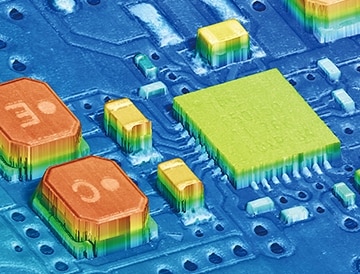

光切断法を用いたキーエンスの超高精細インラインプロファイル測定器「LJ-Xシリーズ」は、ヘッド内に高性能なレーザー光源や照射・受光レンズ、CMOSを搭載した一体型でラインへの設置性を向上。FAでのインライン3次元検査に求められる高速性と高精細さ、安定性を追求しました。搬送状態のワークであっても、コンベアなどの動作を一時停止したり速度を落としたりせずに、安定的な検査が可能です。

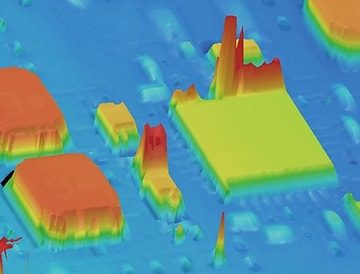

たとえば、先に挙げた溶接ビードのような複雑な凹凸形状においても、3次元形状を高精細に捉え、溶接の微細な欠陥・不良も安定して検出することができます。

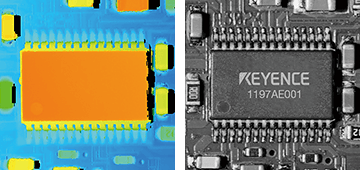

ワークの光沢による光の反射や、色、形状などの影響を受けないため、電子基板のはんだや電子部品、金属部品、樹脂成形品、フィルム・シート、食品・薬品などあらゆる分野のさまざまな自動全数検査に活用することができます。

- A

- 帯状のレーザー光を平行照射し、反射光の散乱を抑えるシンドリカルレンズ

- B

- 受光量と解像力を向上する大口径受光レンズ

- C

- 従来比4倍(3200point/profile)の超高精細を実現するCMOS

詳しくは、下記ボタンよりカタログをダウンロードいただけます。また、各業界における事例もあわせてご覧ください。

- 事例を探す

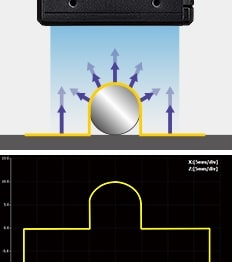

ブルーレーザの採用

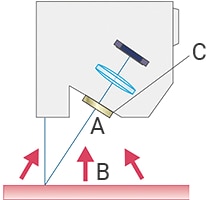

従来の変位計に用いられていた赤色レーザは、対象物の素材による物体内部への光の浸透や、高温な対象物の発光により、反射したレーザ光を識別できなくなるなどの課題がありました。

そこで、キーエンスは2次元レーザ変位計に世界ではじめて「ブルーレーザ」を採用しました。バンドパスフィルタにより405nmの短波長を絞り込み、受光レンズによりシャープなラインレーザの受光に成功。対象物の材質や色、温度条件に左右されず、高速かつ安定した測定を実現しました。

- A

- ブルーレーザの反射光

- B

- 高温ワークからの輻射光(赤〜赤外の波長成分が多く含まれている)

- C

- 405nm付近だけを通すバンドパスフィルタ(赤〜赤外の波長成分の影響を受けない)

ブルーレーザのメリットと活用

LJ-Xシリーズは、シャープなブルーレーザを採用することで、たとえば溶接直後のビードなど高温状態の対象物でも、輻射光に影響されず安定した測定が可能です。

たとえば、自動車の車体製造におけるテーラードブランク(TB)工法の溶接工程において、溶接ロボットのトーチに追随しながら、溶接直後の高温なビードの形状を高速に検査できます。

また、トーチの前で開先位置をリアルタイムに検出することで、溶接ロボットのフィードバック制御に活用することも可能です。

光切断法のプロファイル測定器の導入メリット

キーエンスの最新のプロファイル測定器「LJ-Xシリーズ」をインライン3次元検査に導入するメリットとして、下記が挙げられます。

- ワークの3次元形状を細部まで正確に捉える高精細さ

- 動作状態のライン・搬送状態のワークでも測定可能な高速性

- 簡単な設定による、立ち上げ・段取り替え時の工数削減

- シビアな位置決め不要で安定した運用が可能

これらのメリットを実現する機能やスペックなどを紹介します。

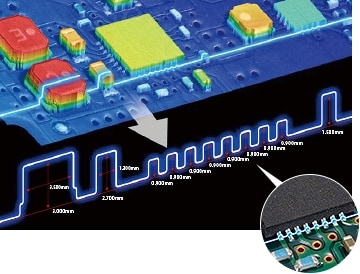

高精細な3次元形状

LJ-Xシリーズで捉える2次元高さデータは、1つの検査領域内につき最大5120万点にも及びます。これにより細部まで正確な形状データを取得することができます。この連続した高密度な2次元断面形状(プロファイル)データを3次元画像処理することで、高速かつ高精細な3次元検査を実現します。

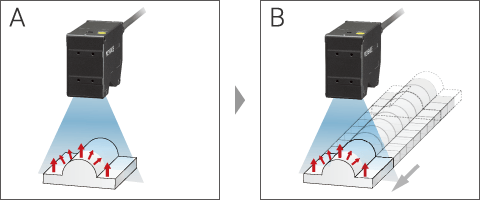

動作状態のワークの3次元検査にも対応

LJ-Xシリーズは、最速64kHzの超高速サンプリングにより、静止状態はもちろん動作状態のワークも正確に捉えるため、タクトタイム短縮が可能です。

- A

- 従来:ワークの搬送スピードが制限され、タクトタイムに影響する場合がありました。

- B

- LJ-Xシリーズ:ワークを高速搬送しても連続的な3次元検査が可能なため、タクトタイムに影響しません。

また、独自開発の形状処理アルゴリズムによるフィルタ機能により、対象物からの乱反射やノイズに強く、バラツキや値飛びなどの影響を最小限に抑えます。加えて、超高感度で幅広いダイナミックレンジを持つ素子を採用することで、さまざまな表面状態の対象物の3次元検査に対応することができます。

工数を大幅削減。簡単設定で3次元検査

撮像条件の自動設定や直感的なインターフェースの検査ツールにより、これまで設定に要した時間を短縮し、検査工数を大幅に削減することができます。

3ステップで簡単に設定可能

- Step 1.

- 「撮像設定」で希望する感度を選択するだけで、パラメータの自動設定が可能です。

- Step 2.

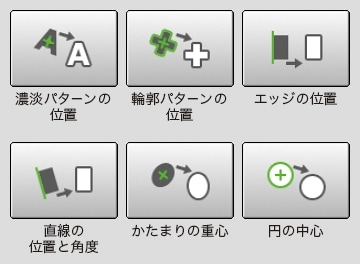

- 検査したい内容に合わせて、「ツール」のアイコンを選ぶだけ。高さや幅の測定から、凹凸の検査や文字認識に至るまで、約30種から選択できます。

- Step 3.

- 「位置ズレ補正設定」で対象物の濃淡や輪郭などの情報を利用して、位置ズレの補正が可能です。形状や表面状態に合わせて、アイコンから選びます。

位置決めが不要

従来はインラインでの測定・検査を行なう際、対象物の位置ズレや傾きがあると、誤差やエラーが発生するため、正確な位置決めが不可欠でした。

LJ-Xシリーズは、対象物の形状をスキャンして記憶する「全方向位置補正機能」を搭載。あらゆる方向への位置ズレ、傾きを瞬時に算出し自動的に補正します。これにより位置決め不要で、正確なインライン全数測定・検査を実現します。

- 事例を探す

高精細・高速性・安定性を実現するテクノロジー

LJ-Xシリーズは、高性能な素子やブルーレーザの他にも正確で高精細な測定を高速かつ安定して行うための機能を搭載しています。

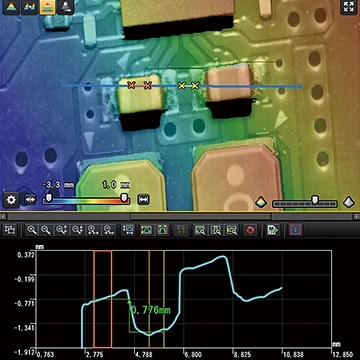

細部まで正確に形状を取得

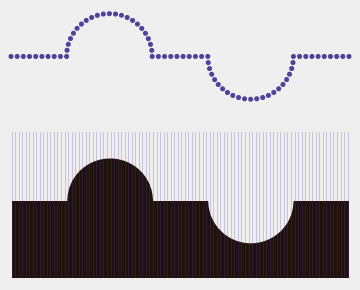

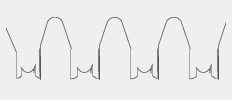

従来は、断面形状(プロファイル)を取得するポイントが少なく、微細な凹みや突起などの異常を発見することができませんでした。LJ-Xシリーズは、対象物の断面形状を3200point/profileで取得することで、対象物の形状を細部まで正確に表現し、高精度な測定・外観検査を実現します。

動作状態のワークの変化も見逃さない、超高速サンプリング

カスタムICの採用により、最速64kHzの高速性を実現。静止状態のワークはもちろん、高速搬送されているワークに対しても細かい形状変化を見逃すことなく測定できるため、タクトタイムの短縮にも貢献します。

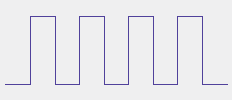

従来:サンプリング速度の不足により、細かい形状変化を見逃すケースがある

- A

- Z軸

- B

- X軸

- C

- 測定時間

対象物の表面状態を問わない安定測定

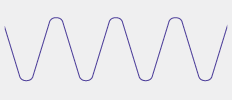

超高感度CMOSに独自開発の「シングルショットHDR機能」を備えることで、1回の撮像で、黒色(反射率小)から光沢面(反射率大)まで測定できる感度と幅広いダイナミックレンジを実現しました。

従来:平面部分に最適化すると受光量が不足。斜面部分では受光量が多く、正確に測定できない

- A

- 反射率小

- B

- 反射率大

また、LJ-Xシリーズは、反射光の多重反射や乱反射、ノイズに備えた機能も充実しています。

形状保持フィルタ機能

反射光のバラツキなどが原因のノイズ成分を、対象物の形状を保持したまま除去します。

迷光抑制機能

光沢のある対象物で生じる多重反射や乱反射による迷光の影響を抑制し、正確な形状を表現します。

透明・鏡面・高速搬送ワークも安定・高速測定

LJ-Xシリーズは、ブルーレーザと超高感度CMOSの幅広いダイナミックレンジ、超高速サンプリングにより、ワークの表面状態・動作速度を問わず断面形状(プロファイルデータ)を正確に取得することができます。

これにより、従来のカメラ・レーザ変位計では困難だった、透明フィルムの全長検査による不良品流出防止も実現します。LJ-Xシリーズであれば、ローラーで高速移動している透明または鏡面のように光沢のあるフィルム基材であっても、微細なシワなどの外観不良を逃さず検出可能です。

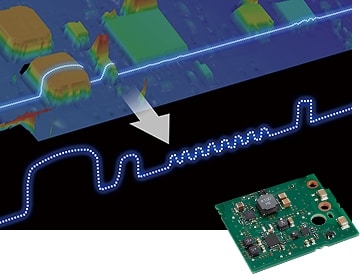

ワークの位置ズレ・傾き補正

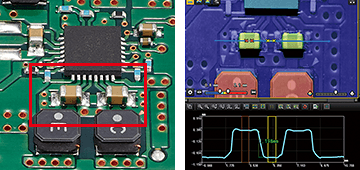

近年は、基板の部品実装検査において、ワークの小型化・高密度化に比例して、よりシビアなワーク位置決めが要求されるようになりました。

しかし、LJ-Xシリーズなら「全方向位置補正機能」により、ライン搬送中のワークの位置ズレや傾きによる測定への影響を回避することができます。

位置補正がない状態で測定すると、正しい高さデータを得ることができません。LJ-Xシリーズならワークの位置ズレや傾きを自動的に補正するため、インラインでの安定した検査が可能です。

バタつくワークも誤差なく測定

一般的に、ライン搬送で動いているワークは上下にバタつくことがあり、インライン検査において誤差発生の原因となっていました。

動作状態のワークも高速測定可能なLJ-Xシリーズは、「高さ画像」と「濃淡画像」の両方を同時検出することで、動いているワークの測定における課題を解決しました。高低差の影響を受けず鮮明に撮像可能な「濃淡画像」のワークの文字やマークなどを基準として用い、同時検出した高さ画像を補正することが可能です。

LJ-Xシリーズは、「高さ画像」を用いたワーク表面の印字・模様・背景に左右されない凹凸検出や、ワーク搬送時の振動や偏心によるノイズを抑制する「振動補正フィルタ」、ゴムのような自由曲面形状からの凹凸抽出など、多彩な機能を備えています。詳しくは事例・カタログをご覧ください。