切削工具の種類とデジタルマイクロスコープでの観察・検査

より高い強度と精度そして軽量化を目指した結果、超硬合金や硬脆性材・SUS系焼き入れ鋼など切削加工が困難な被加工物(難削材)のニーズが高まっています。難削材は切削工具への負担が大きく、特に切削工具の刃先の摩耗や欠け(欠損)には注意が必要です。ここでは、切削工具の種類とデジタルマイクロスコープでの観察・検査事例を紹介します。

切削とは

工具や刃物を使用して金属などを削る加工を切削(せっさく)と呼びます。

金属を加工する方法に研削(けんさく)もありますが、研削は砥石を使用して表面を削る加工方法です。

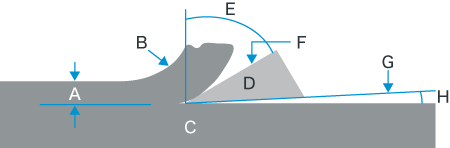

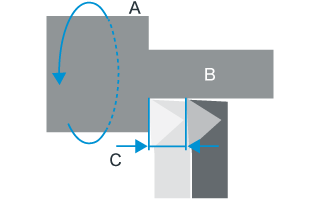

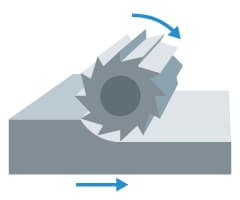

切削の原理

切削工具により加工材料を連続的に切り裂き、切りくずとして排出します。

切りくずが連続してスムーズに発生する状態が理想的です。

- A:切り込み

- B:切りくず

- C:被加工物

- D:工具

- E:すくい角

- F:すくい面

- G:逃げ面

- H:逃げ角

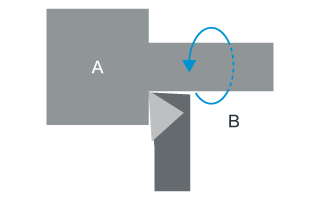

切削条件

適切な切削のためには、切削速度・送り速度・切り込み量が重要です。

- 切削速度 = 1分間に削る距離(m/min)

-

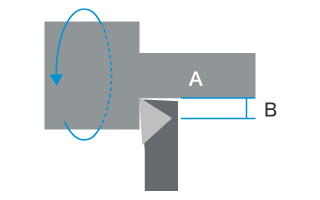

切削速度(m/min)は、工具が1分間に削る距離を表しています。

切削速度が速ければ速いほど生産性は高くなりますが、工具の寿命は短くなります。

- A:被加工物

- B:1分間に削る距離

速いほど

生産性は高まる

しかし

工具の寿命は短くなる - 送り速度 = 1回転で進む距離(mm/rev)

-

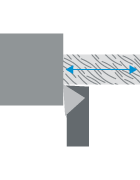

送り速度(mm/rev)は、工具が1回転で進む距離を表しています。

送り速度が速ければ速いほど生産性は高まりますが、切削面は粗くなります。

- A:1回転

- B:被加工物

- C:1回転で進む距離

速いほど

生産性は高まる

しかし

切削面が粗くなる - 切り込み量 = 被加工物に食い込ませる距離

-

切り込み量は、工具を被加工物に食い込ませる距離を表しています。

切り込み量が大きければ大きいほど生産性は高まりますが、工具の種類や材質によって最適な切り込み量が決まっています。

- A:被加工物

- B:切り込み量

大きくなるほど

生産性は高まる

しかし

工具の種類・材質により

適正な切り込み量がある

代表的な切削加工と切削工具

代表的な切削加工方法とその特徴、使用する切削工具を下記に示します。

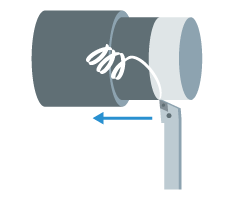

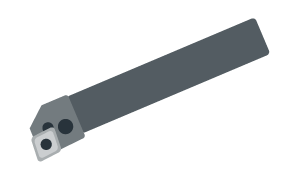

- 旋削

-

一般に円筒または円盤状の加工物を回転させることで円状に切削します。

機械名:旋盤

切削工具:バイト

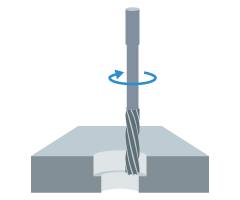

- 穴あけ

-

工具を回転させて加工物の表面に穴をあけます。

機械名:ボール盤

切削工具:ドリル

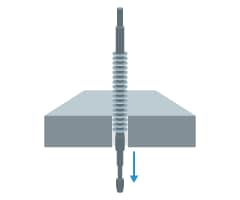

- 中ぐり

-

工具を回転させてドリルで開けた穴の内面を精度良く加工します。

機械名:中ぐり盤

切削工具:リーマー

- ブローチ

-

ブローチと呼ばれる、穴を仕上げる工具を直線的に動かし切削します。ブローチ加工は1工程で仕上げ加工まで行えるため生産性が高く、かつ工具の寿命も予測しやすいため、大量生産が求められる自動車産業では多く用いられています。

機械名:ブローチ盤

切削工具:ブローチ

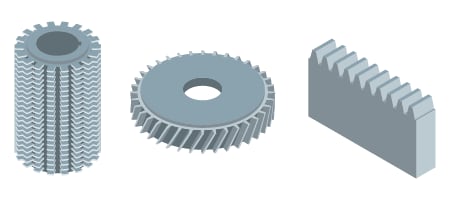

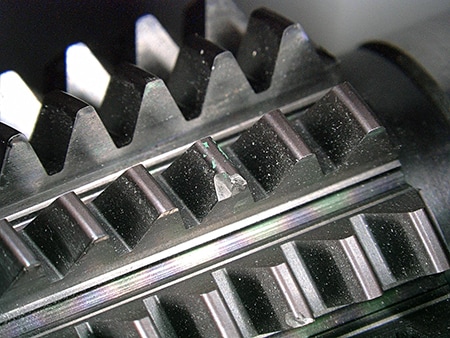

- 歯切り

-

カッターを回転させて歯部を削り出します。

- 機械名:歯切り盤

- 切削工具:ホブカッター・ピ二オンカッター・ラックカッター

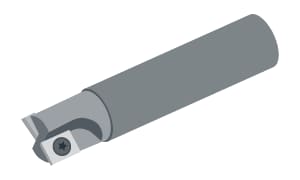

- フライス

-

フライスと呼ばれる工具を回転し切削します。フライスとは加工物の表面や溝を削る工具で、表面を加工する正面フライスと溝などを加工するエンドミルに大別されます。

機械名:フライス盤

切削工具:フライス・エンドミル

代表的な工具の材質と特徴

代表的な切削工具の材質と特徴を下記に示します。

- ハイス(高速度工具鋼)

-

鉄をベースとし、タングステン・クロム・バナジウム・モリブデンなどを加えた合金。

- ○靱性(粘り強さ)に優れている。

- ×耐熱性・耐摩耗性に劣る。

対象加工物:炭素鋼、合金鋼

- 超硬合金

-

炭化タングステン粉末に炭化チタン・炭化タンタルなどを添加して、コバルトで焼結した合金。

- ○靱性(粘り強さ)・高硬度・耐摩耗性のバランスに優れている。

対象加工物:炭素鋼、合金鋼、ステンレス鋼、各種難削材料

- セラミックス

-

酸化アルミニウム、炭化チタン、窒化珪素などの硬質材料を焼結した材料。

- ○耐熱性・耐摩耗性に優れている。

- ×靱性(粘り強さ)が乏しく欠けやすい。

対象加工物:鋳鉄、耐熱合金、焼入れ鋼、工具鋼

- ダイヤモンド

-

最も硬い材料であるダイヤモンドの単結晶を成型した材料。

- ○耐熱性・耐摩耗性に優れ、鏡面切削に適している。

- ×靱性(粘り強さ)に乏しく欠けやすい。

対象加工物:アルミニウムなどの非鉄金属

- ダイヤモンド焼結体

-

ダイヤモンド微粉にコバルトなどを添加して焼結した多結晶焼結体。

- ○耐熱性・耐摩耗性に優れ、ダイヤモンドより靱性(粘り強さ)が優れている。

- ×鋭利な刃先は作りにくい。

対象加工物:非鉄金属、超硬合金、セラミックス

- サーメット

-

炭化チタンや窒化チタンにニッケルなどを添加して焼結した材料。

- ○超硬合金の一種であるが、超硬合金と比較し耐摩耗性と耐食性に優れている。鋼の仕上げ加工用としてよく使用されている。

対象加工物:炭素鋼、合金鋼

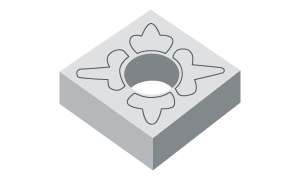

スローアウェイチップ

スローアウェイチップは、ホルダーにねじなどで機械的に固定して使用します。刃先の材質には、一般的に超硬合金が使用され、形状はISOで規格化されており、正三角形、正方形、菱形、丸形などがあります。

デジタルマイクロスコープによる切削工具の観察・検査事例

キーエンスの4Kデジタルマイクロスコープ「VHXシリーズ」を用いた切削工具の観察・検査画像の最新事例を紹介します。

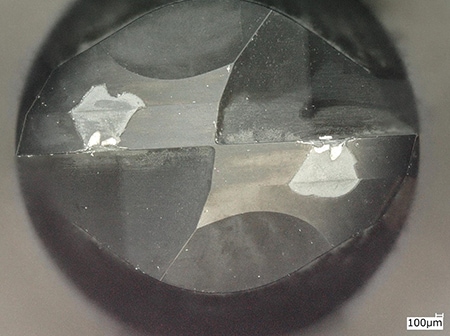

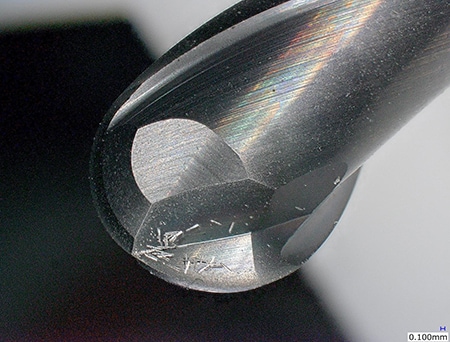

刃先の溶着観察

3D観察することで、欠けではなく溶着であることが判明しました。

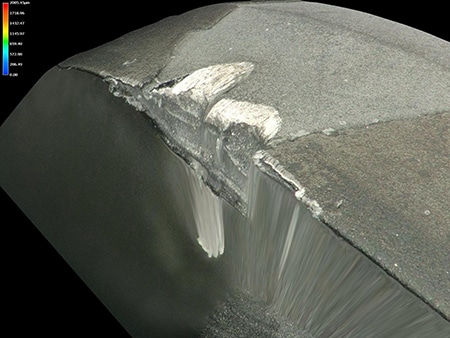

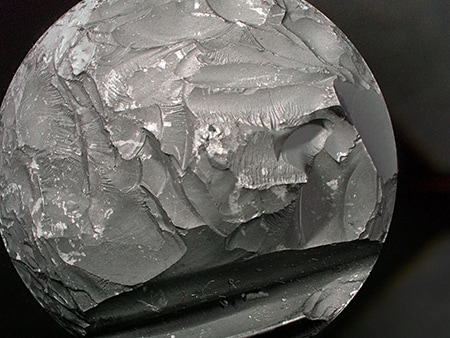

工具折れの起点観察

マルチライティング照明で、破断面の起点が容易に観察できます。

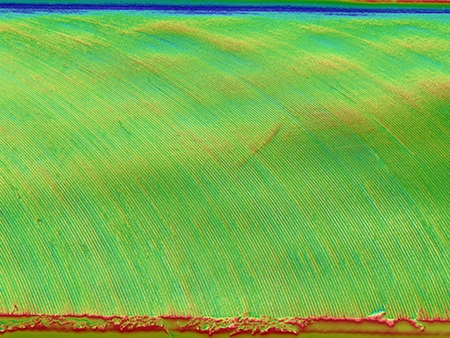

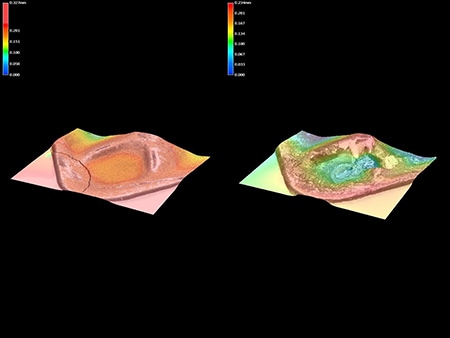

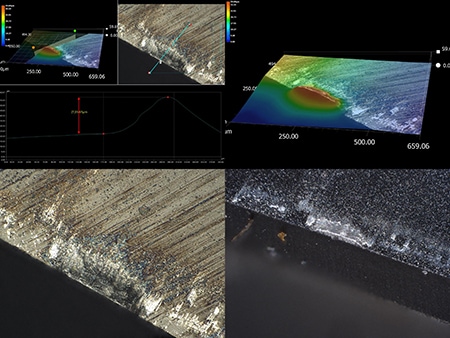

切削面の観察

Optical Shadow Effect Modeで、従来は干渉計でしか観察できなかった切削面のうねりが、数秒で評価できるようになりました。