金属組織の結晶粒度解析での工業規格と定量評価

各種金属材料は、熱処理などによってその金属組織と機械的性質が変化します。材料を正しく評価するには、工業規格に沿った確かな結晶粒度の解析が求められます。

従来の結晶粒度の解析における目視比較の課題を解決し、工業規格に準じた粒度番号を自動算出する4Kデジタルマイクロスコープの活用事例を紹介します。

金属材料の機械的性質と結晶粒度

自動車をはじめ、インフラ設備から建築物、電機・電子デバイスまで、あらゆる分野・製品で多用されている金属材料。その種類は多種多様で、用途・目的に対し、適切なものを選択する必要があります。たとえば、自動車のボディとエンジン部品では、使用する金属材料に求める機械的性質が大きく異なります。また、鉄やアルミなどの純金属や合金といった金属材料の種類に加え、熱処理などによって変化する金属組織と機械的性質の把握も重要となります。

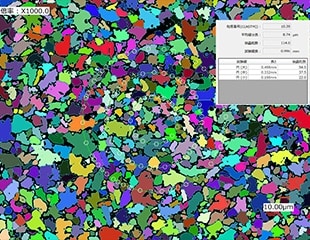

金属組織は、多くの「結晶粒」により構成された結晶構造を持つ「多結晶体」です。結晶粒と結晶粒の間には原子配列が乱れた領域があり、その境界が「結晶粒界」です。

同じ金属・合金であっても、熱処理などによって結晶粒はその原子の成長に応じて特定のパターンに並び、処理前とは異なる結晶粒界を形成します。結晶粒の粒度(結晶粒度)が変わることに伴い、機械的性質も変化します。そのため、熱処理などによって変化させた材料の結晶粒度は、機械的性質を評価するうえで重要な要素となります。

結晶粒度の解析による金属組織の評価方法

金属組織の結晶粒度を解析することで、金属材料が目的とする機械的性質を持っているかを検査し、評価することができます。一般に、金属組織のサンプルを用意し、金属顕微鏡を使って結晶粒度粒度と結晶粒の分布を調べる 「粒度解析」が行われます。

結晶粒度の解析にはさまざまな規格があります。たとえば、日本では、JIS G 0551「鋼-結晶粒度の顕微鏡試験方法」、米国では、ASTM E112-13「Standard Test Methods for

Determining Average Grain

Size(平均結晶粒度決定のための標準試験方法)」という規格に従って実施します。

多くの場合、結晶粒の解析は「比較法」による目視検査が実施されます。一般に、以下の方法で結晶粒度を推定または特定します。

- 標準図を使用した目視比較

- 顕微鏡で拡大したサンプルの金属組織と「標準図」を目視で比較することで、結晶粒度の粒度番号を推定します。

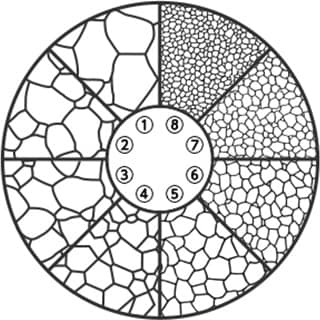

- レチクルを使用した目視比較

- 粒度パターンの画像が挿入された「接眼レンズ用レチクル」を金属顕微鏡に用い、拡大したサンプルと標準図を同時に視界に入れて目視比較します。

- 「粒度」・「粒径」とは

-

結晶粒の大きさを表現する際、「粒度」のほかに「粒径」で表される場合があります。一般に、「粒度」は工業規格に準じた標準図の「粒度番号」で表されます。一方、「粒径」は結晶粒の直径で表されます。

なお、結晶粒の粒度が大きい(粒径が小さい)ほど、機械的性質が優れた金属材料である場合が多いといわれています。

結晶粒度解析における課題

従来の金属顕微鏡を使った比較法による粒度解析では、下記のような課題がありました。

- 標準図やレチクルを使った粒度解析は、目視での比較となるため、検査には習熟度が求められました。また、観る人によって解析結果にバラつきが生じ、定量的な評価ができませんでした。

- 金属顕微鏡にカメラを取り付けた場合、金属組織の画像のみが保存されます。それにより、接眼用レチクル像を同時撮影した比較画像が取得できない、金属組織のどの交点で比較・解析したか記録されないといった問題がありました。

- 解析結果を紙に記入、またはパソコンで入力する手間と時間がかかると同時に、入力ミスにより誤評価が生じるリスクもありました。

結晶粒度測定による粒度解析の定量化・効率化

従来の金属顕微鏡を使った粒度解析の諸課題を解決し、検査する人の習熟度を問わない簡単な操作で、結晶粒度の正確な解析・測定、定量評価を可能したのが、キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」です。

「VHXシリーズ」は、高分解能HRレンズと4K

CMOS、独自設計の観察・測定システムを採用。高解像度4K画像による高精細な拡大画像はもちろん、高精度な2D・3D測定、そして工業規格に準じた粒度番号を自動算出する「結晶粒度測定」など、金属組織の粒度解析に求められる機能を凝縮した、最先端のデジタルマイクロスコープです。

また、現場でのヒアリングを重ねることで、直感的に操作できるユーザーインターフェースと、使用者の習熟度を問わない簡単なオペレーションを同時に実現しています。

ここでは、結晶粒度の解析・測定・定量評価における「VHXシリーズ」の活用事例を紹介します。

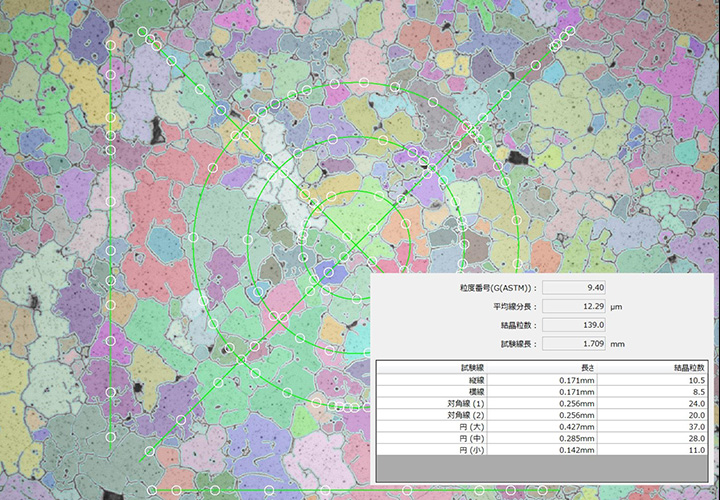

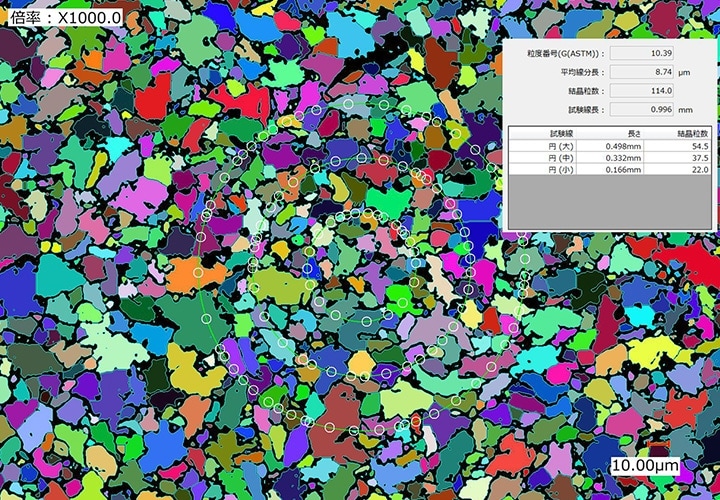

結晶粒度測定機能による工業規格に準じた定量評価

4Kデジタルマイクロスコープ「VHXシリーズ」は、高解像度な拡大画像から「JIS G 0551」や「ASTM E1382」など工業規格に準じた「粒度番号」を自動的に算出することができます。また、「交点数」と「補足結晶粒数」から金属材料に合った測定方法を選択できます。

目視比較では、結晶粒の大きさがどの粒度番号に該当するか微妙な場合、人による評価のバラつきが生じることがありました。

しかし、「VHXシリーズ」なら、正確な測定によって定量的に粒度番号を導き出すことができます。

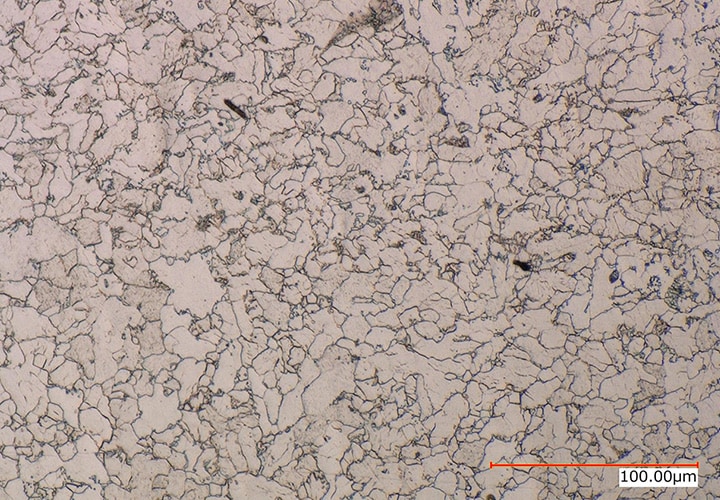

金属組織サンプルの研磨状態に影響されにくい

樹脂埋めサンプルの研磨面がダレているなど観察面がフラットではない場合、従来の顕微鏡では被写界深度の限界により、一部にしかピントが合いませんでした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、「ライブ深度合成」により表面に傾きや凹凸のある樹脂埋めサンプルであっても、サンプルの観察面全体にフルフォーカスした高解像度画像を素早く取得することができます。

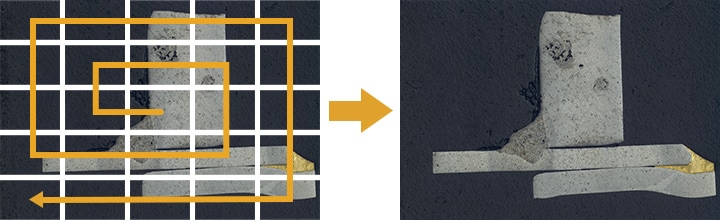

広視野・高解像度画像を簡単に取得可能

従来は、高倍率・高解像度で撮影ができても、視野が狭いため、それがサンプルのどの部分なのかがわかりづらく、作業効率低下の原因となっていました。

4Kデジタルマイクロスコープ「VHXシリーズ」の「画像連結機能」は、ボタンを押すだけでステージを自動制御しながら連続撮影。高速かつ画像のズレなく視野をつなぎ合わせ、最大50000×50000ピクセルの画像連結が可能です。倍率・解像度はそのままに、これを鳥瞰図とした効率的な観察が実現します。

金属組織の観察から粒度解析まで1台で完結

超高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、ここで紹介した以外にも金属材料の観察・解析・検査にも役立つ機能を数多く搭載しています。

金属表面特有の光の反射に影響されない「ハレーション除去」機能や、拡大画像を選択するだけでサブミクロンオーダーの高精度な測定が可能な2D・3D測定など、従来のマイクロスコープの概念を覆す多機能性、加えて簡単な操作性の両方を兼ね備えています。

また、「VHXシリーズ」にExcelをインストールすることができ、任意のテンプレートに拡大画像や測定値などを自動的に入力する「レポート機能」を搭載。一連の作業をマイクロスコープ1台で素早く簡単に完結させることができるため、作業効率を飛躍的に向上させることができます。

「VHXシリーズ」に関する詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。