研磨加工のデジタルマイクロスコープでの観察・検査

研磨加工は研削加工後の仕上げ工程で用いられ、砥粒の大きさを徐々に小さくすることで表面を滑らかに仕上げることができます。また、光の乱反射を抑えた鏡面仕上げを行うことも可能です。ここでは、研磨加工の概要とデジタルマイクロスコープでの観察・検査事例を紹介します。

研磨加工とは

砥粒を使用して、材料の表面を徐々に削って滑らかに加工する方法です。

表面を滑らかにしたい場合や鏡のような光沢を出したい場合に用いられ、製品の外観や摺動性を向上させる効果があります。

砥粒・砥石の用語解説

- 粒度

-

粒度は、砥粒の大きさを表します。粒度は数字で表現され、一般的に数値が多きいほど粒子が細かいことを表しています。

- 結合度

-

砥石の硬さを結合度と言い、アルファベットで表現します。Aに近い程柔らかく、Zに近い程硬くなります。硬い加工物には柔らかい砥石を、柔らかい加工物には硬い砥石を使用するのが一般的です。

- 組織

-

組織容積に対する砥粒の割合を表します。

組織番号 0 1 2 3 4 5 6 7 8 砥粒率(%) 62 60 58 56 54 52 50 48 46 - 結合剤(ボンド)

-

砥石と砥石を結合しているものを結合剤(ボンド)と言います。代表的な結合剤には、以下の2点があります。

レジノイド(B):高速回転に対応し、荒研削に使用されます。

ビトリファイド(V):仕上げ研削、研磨加工に使用されます。

研磨加工の種類

代表的な研磨加工の種類と特徴を下記に示します。

- 砥石研磨

-

高速で回転する砥石に製品を接触させて加工する研磨方法です。

- バフ研磨

-

回転する柔らかい布やフェルトに研磨材を付けて加工する研磨方法です。研磨加工の最終工程で、鏡面仕上げや艶出しを目的としています。

- ラッピング研磨

-

ラップと呼ばれる円形の平らな定盤に製品を固定し、圧力を加えながら回転させ研磨する方法です。研磨材の種類で、湿式と乾式に分かれます。

湿式:研磨材を加え低圧で加工します。加工量が大きいため、表面は無光沢に仕上がります。

乾式:定盤の凹凸に研磨材を擦り込み高圧で加工します。加工量が少なく、表面は鏡面に仕上がります。 - バレル研磨

-

タンク型の容器に研磨材と製品を入れ、容器を回転し研磨する方法です。大量生産に向いていますが、バフ研磨やラッピング研磨より研磨が粗くなります。バリ取りを目的に使用されることも多い研磨方法です。

- 電解研磨

-

製品に電気を流して表面を滑らかに研磨します。コストは高いですが、研磨しにくい細部や狭い部位の研磨も可能です。

代表的な砥粒の材質

砥粒にはさまざまな種類があります。代表的な砥粒の材質と加工対象を下記に示します。

- 酸化アルミニウム

-

アルミナと呼ばれ、価格が非常に安いため炭化ケイ素に並んで広く使用されています。

加工対象:鉄、金属 - カーバイト

-

炭化ケイ素が代表的で、一般的に広く使用され安価です。

加工対象:非鉄(銅・アルミニウム)、非金属 - ジルコニア

-

ダイヤモンドより硬さは低いが、難削材の研磨に使用されています。

加工対象:難削材 - CBN

-

立方晶窒化ホウ素(Cubic Boron Nitride)といい、ダイヤモンドに次ぐ硬さを持つがダイヤモンドより高価。高温耐性があるため長寿命です。

加工対象:超硬合金 - ダイヤモンド

-

熱に弱いため、ガラスやシリコンのように硬度が高く高温でも反応性が低い材料の研磨に使用されています。

加工対象:ガラス、シリコン

デジタルマイクロスコープによる研磨加工の観察・検査事例

キーエンスの4Kデジタルマイクロスコープ「VHXシリーズ」を用いた研磨加工の観察・検査の最新事例を紹介します。

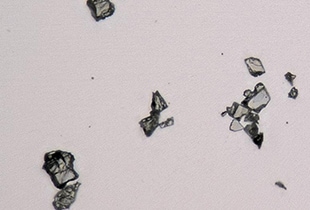

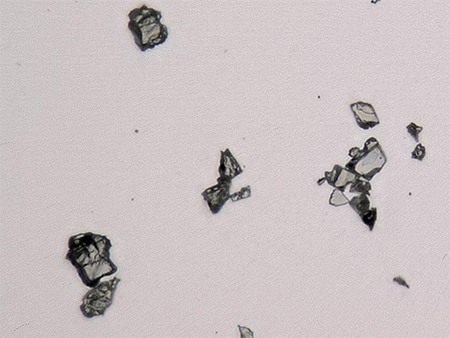

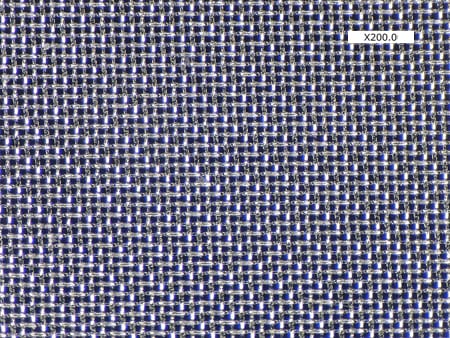

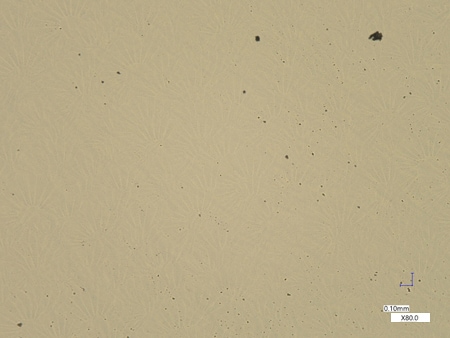

1000x 同軸落射照明

1000x 同軸落射照明

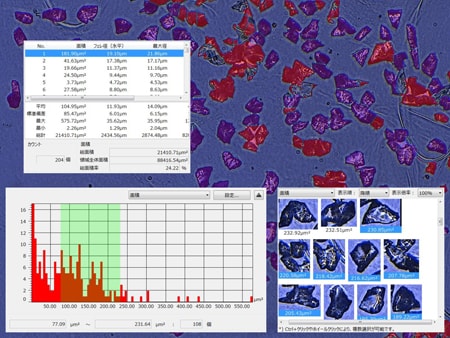

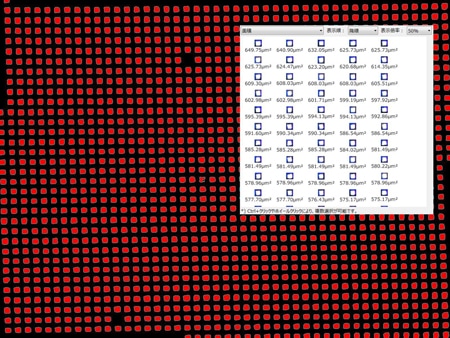

自動面積計測機能を使用することで砥粒の大きさを定量化できます。

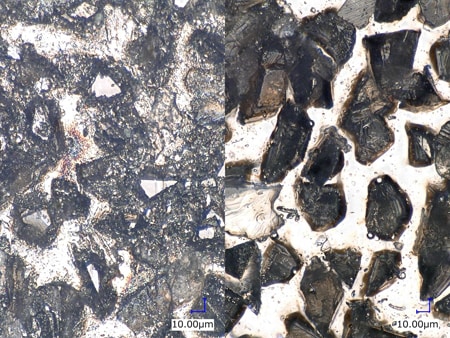

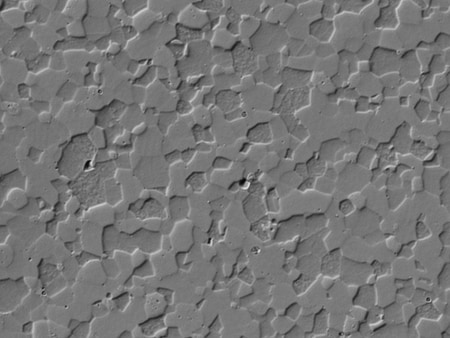

1000x

左:同軸落射照明 右:リング照明

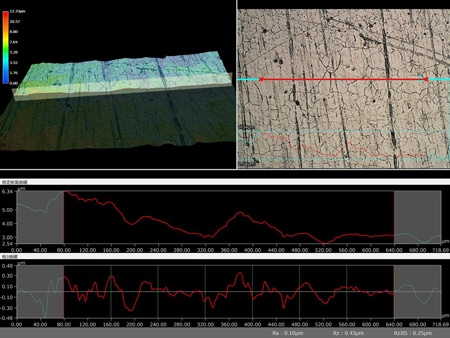

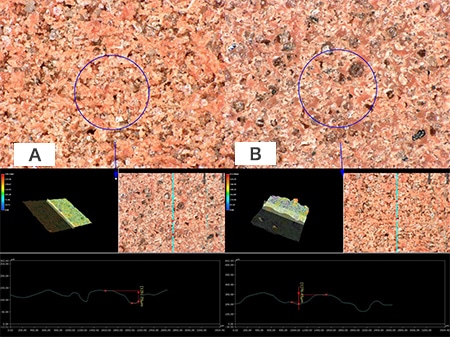

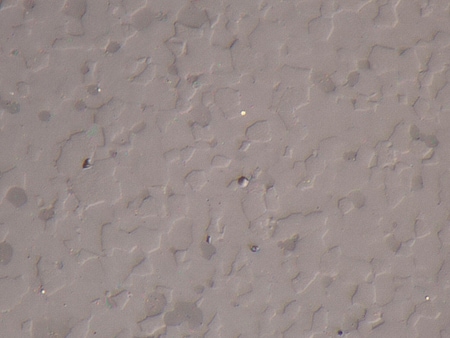

100x リング照明

A:未使用 B:使用済

3D測定機能を使用することで、砥石の使用前・使用後の形状変化が測定可能です。

鏡面の微細なうねりや傷が可視化できます。

研磨面の微細な凹凸が可視化できます。