ねじの不良(打痕・傷・クラック・うねりなど)観察の効率化

ねじは、ほとんどの工業製品において部品どうしの機械的接合に欠かすことのできない要素です。精度や耐久性がその安全性をも左右する自動車や航空関連はもちろん、建築から電子部品まで多くの製品において、ねじの品質の高さと信頼性が求められます。

ここでは、ねじに関する基礎知識から、研究開発や品質保証などで求められる、ねじの不良箇所の観察や測定を4Kデジタルマイクロスコープで高度化・効率化する事例までを紹介します。

ねじの基本(各部の名称・寸法・規格・材質)

ねじとは、円筒形状の軸の側面にらせん状の溝を設けた固定部品です。一般的に、小ねじはビスと呼ばれることがあり、ナットとセットで用いられるものはボルトと呼ばれます。また、木工用としてねじ部の先端が尖った木ねじが使われるなど、被接合材や用途によってさまざまな形状や規格、材質のねじが用いられます。一般的なねじ各部の名称や寸法、規格など、ねじを扱ううえで基本となる項目について以下にまとめます。

ねじ各部の名称と寸法

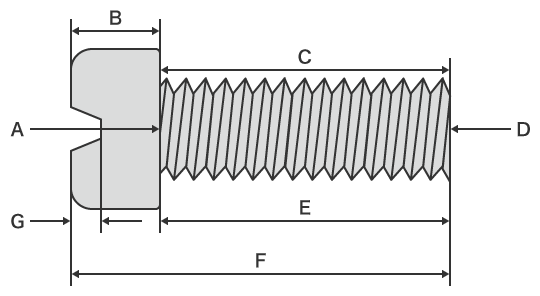

ねじ(おねじ)の代表的な部位の名称を下図に示します。

一般的に、おねじの長さを「呼び長さ」といいい、首下長さ(図中E)を指します。ただし、ねじの種類や頭部の形状によってはその定義が異なります。たとえば、接合時に頭部が出っ張らない皿ねじの場合、全長(図中F)が呼び長さになります。

他に、頭部に隣接したねじ山や谷がない部分がある場合、それを「円筒部」と呼びます。加工時に円筒部とねじ部の間にできるねじ山の頂と谷が不完全な「不完全ねじ部」は、円筒部に含まれます。

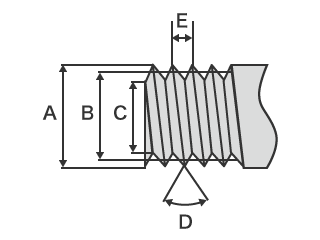

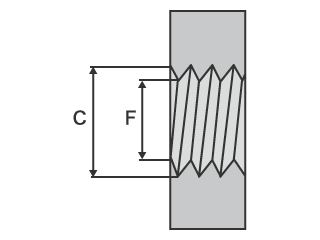

次に、ねじ部(おねじ・めねじ)における代表的な寸法を下図に示して解説します。

- A

- 外径 おねじのねじ山間の径で、太さを表す「呼び径」のことです。

- B

- 有効径 ねじ山の幅とねじ溝の幅が等しくなる円の径。

- C

- 谷径 おねじ/めねじの谷底間の径。

- D

- ねじ山の角度 ねじ山の頂から谷にかけての広がりの角度。

- E

- ピッチ 隣り合うねじ山の頂どうしの距離。

- F

- 内径 めねじのねじ山間の径。

ねじの規格

ねじにはさまざまな規格があり、寸法や定義、呼び方に違いがあります。代表的な規格や定義、表記方法などについて紹介します。

- メートルねじ

- ねじ山の角度が60°で、呼び寸法およびねじ山ピッチをミリメートルで表したねじのことを言います。ねじ山のピッチの違いで、並目ねじと細目ねじがあります。

「ねじの呼び × ピッチ」で表記され、アルファベットのMの後にねじ部の最大径(mm)を付けて表します。たとえば「M10」であれば、ねじの呼び径が10mmであることを示します。ピッチには、標準の「並目ピッチ」とねじ山の間隔が狭い「細目ピッチ」があり、後者の場合は「M〇〇×ピッチ」で示します。 - ユニファイねじ

-

ねじ山の角度はメートルねじと同様に60°ですが、呼び寸法をインチで表したねじのことです。ねじ山のピッチは、1インチの範囲内のねじ山の数で表します。ユニファイねじの規格は、インチねじやアメリカねじとも呼ばれることがあり、航空機業界などで使用されています。ユニファイねじには、通常サイズの「ユニファイ並目ねじ(UNC)」のほかに、細目の「ユニファイ細目ねじ(UNF)」があります。

「ねじの外径(ねじの番号)-(ハイフン) 1インチ当たりのねじ山数、ねじの種類(UNCまたはUNF)」で表記されます。たとえば、「1/4-20UNC」の場合、外径1/4インチ、1インチ当たりのねじ山数20、ユニファイ並目ねじであることを示しています。 - 管用平行ねじ B0202(G)

- ねじ山の角度は55°で、先端まで太さが均一なねじです。結合部分の気密性が高いという特徴があります。JISの旧規格では「PF」表記だったため、稀にその表記が残っている場合がありますが、現在の「G」と同義です。

- 管用テーパーねじ B0203(R/Rc)

- ねじ部がテーパー状になっており、高い気密性を持ちます。ねじ山の角度は55°です。JISの旧規格では「PT」と表記されていましたが、現在の「テーパーおねじ(R)」と「テーパーめねじ(Rc)」と同義です。

- アメリカ管用テーパーねじ NPT

- ねじ山の角度は60°で、ねじ部がテーパー状となっており、気密性が高いことが特徴です。

ねじの材質と特徴

ねじは用途に応じて頭部やねじ部に多種多様な形状や規格があるように、使用する材質もさまざまです。代表的なねじの材質の種類と特徴について解説します。

- 鋼

- ねじに用いられる主な鋼材を以下に挙げます。

- 炭素鋼:ねじの鉄鋼材料として最も一般的です。中でもS45C(炭素含有量0.45%前後)は、硬度と強度を持つ機械構造用炭素鋼鋼材で、ねじに多用されています。

- 合金鋼:Mo(モリブデン)やCr(クロム)を添加し、強度が求められるボルトなどに用いられています。

- ステンレス鋼:Cr系(Cr マルテンサイト系/18Cr フェライト系)Cr-Ni系(18-8 オーステナイト系 )など熱処理で変化する組織によって分類され、一般的に耐食性・機械的性質に優れています。これらの中でもねじにはオーステナイト系が多用されています。

- 銅・銅合金

- 機械的強度は他の金属材料に比べると低いですが、成形が容易で、電気伝導性や熱伝導性、展延性、耐食性に優れています。ターミナルの固定ねじとして良く使用されています。純銅の場合、酸素含有量(銅の純度)の違いによって、タフピッチ銅(純度99.5%)・脱酸銅(タフピッチ銅に水素脆性対策したもの)・無酸素銅(99.995%の高純度)に分類されます。ねじの材質としては多くの場合、コスト面の理由からタフピッチ銅が用いられます。

- アルミニウム・アルミニウム合金

- アルミニウム製のねじは、鋼に比べて1/3程度の軽量化が可能です。また、耐食性や熱伝導性に優れ、リサイクルが比較的容易で環境対策に有効といったことが利点です。一方で、鋼と比べて比較的強度が弱いことがアルミニウムの課題とされてきましたが、熱処理で表面硬度を向上したり、材質を高強度化したりといったアルミニウムねじを使用することにより、弱点を克服しながら、アルミ二ウム特有のメリットを得ることも可能です。

- チタン・チタン合金

-

チタン製のねじは鋼のものに比べて60%程度軽量でありながら、炭素鋼とほぼ同等の強度を持ち、耐食性・耐熱性にも優れます。一方で、チタンは加工が難しく高コストな材質でもあります。チタン(純チタン)かチタン合金かによって異なる性質を持ちます。主な用途を以下に挙げます。

- チタン:耐食性が高く、人体に無害です。生体適合性に優れているため、医療用のボルトなどに用いられます。

- チタン合金:材質の重量に対して強度が高いため、航空宇宙関連で活用されています。加工が難しいこともあり、ねじの単価は高くなります。

- マグネシウム・マグネシウム合金

- マグネシウムは重さが鋼の約1/4、アルミニウムの約2/3で、ねじに使われる金属材料としては非常に軽量です。マグネシウム合金は、軽量なうえ、比強度が高く、電磁シールド性や放熱性、振動吸収性に優れ、同材質の筐体と締結する際に電食が起こらないこともメリットです。こうしたことから自動車や航空機、電機製品など幅広い分野に用いられています。その反面、耐食性が低く加工が難しいなどの性質を持つため、使用環境の検討や弱点を補うために表面処理を考慮するといった必要があります。

- 樹脂(プラスチック)

- 樹脂の強度は低いですが、成形が容易で軽量です。また、樹脂の種類によって耐食性や耐薬性などさまざまな性質を得ることができます。たとえば、樹脂のなかでも低比重で加水分解に強いPP(ポリプロピレン)や、機械的性質のバランスが良く耐薬性にも優れたPOM(ポリアセタール)など、ねじの使用目的に合わせて多種多様な樹脂が用いられます。

ねじの不良の観察・測定の高度化・効率化事例

ねじやボルト、ナット、ワッシャー(座金)などのほとんどは、金属製かつ立体的な形状を持ちます。そのため、多くの場合、品質を損ねる打痕や傷、クラックなどの外観不良や3次元的な形状不良を観察する際、ピントが一部にしか合わなかったり、光沢や背景とのコントラストの低さにより照明の条件出しが難しかったりといった問題が付き物でした。また、一般的な測定器で、3次元形状を高精度に測定することは難易度が高く、測定者による値のバラつきも大きな課題でした。

キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、高分解能HRレンズと4K CMOSなどの先進技術と電動制御を用いた独自の観察システムを実現しました。それにより、簡易な操作で鮮明な4K高解像度画像による観察や2次元・3次元寸法測定を可能とします。同時に、従来の課題を解決し、観察の高度化と測定の定量化、作業時間の短縮と効率化を実現します。

ねじ山の打痕の傾斜観察

4Kデジタルマイクロスコープ「VHXシリーズ」は、「フリーアングル観察システム」を活用することで、対象物の位置はそのままに、自由なアングルからねじの微細な打痕や傷などを低倍率・高倍率で鮮明に観察することが可能です。

従来のマイクロスコープに比べ約20倍深い被写界深度を実現し、立体的な対象物であってもピント調整に手間取ることなく、全体にフルフォーカスした画像で素早く不良箇所を観察することができます。

ナットのうねり観察

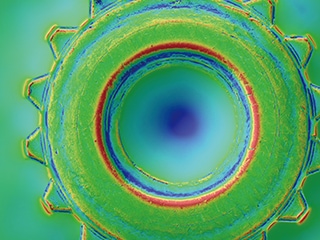

4Kデジタルマイクロスコープ「VHXシリーズ」では、SEM(走査電子顕微鏡)に迫る高いコントラスト情報を真空引きなどの手間なく、ボタンを押すだけで簡単に取得できる「Opt-SEM(Optical Shadow

Effect

Mode)」を活用することができます。それにより、通常はコントラストが低く観察が困難な金属表面の細かな凹凸も逃さず観察することが可能です。

Opt-SEM画像と対象物のカラー情報を重ね合わせ、凹凸情報とカラー情報を同時に表現できます。また、下の画像のように凹凸情報を色分け表示した「カラーマップ画像」で、小さなナットのうねりのような微細な凹凸情報もわかりやすく可視化することも可能です。

さらに、「VHXシリーズ」は、高解像度な4K画像からそのまま2次元・3次元寸法測定を実行することもできます。3次元寸法測定では、任意の箇所のプロファイル情報も取得可能です。観察画像と測定値を使ったレポートの自動作成まで1台で完結することができます。

ねじの観察・解析の常識を変える4Kマイクロスコープ

4Kデジタルマイクロスコープ「VHXシリーズ」は、鮮明な4K画像による観察の高度化はもちろん、多彩な観察システムや機能によって、これまでの観察や解析の常識を大きく変えることに成功しました。

「フリーアングル観察システム」では、視野・回転軸・傾斜軸の3つの軸を簡単に合わせることができ、傾けても回転させても視野が逃げない、ユーセントリック性を実現。ねじの不良箇所のような立体的かつ微細な観察対象であっても、スムーズに傾斜観察することができます。

また、Opt-SEMで高コントラスト情報を取得した、うねりのような微細な凹凸や細かな傷の観察や可視化など、従来は困難だった観察を簡単な操作で実現することができます。

研究開発や品質保証における観察・解析の高度化、定量化はもちろん、作業のスピードアップや操作の簡易性による属人化の解消など多くのメリットをもたらす「VHXシリーズ」。その詳細に関しましては、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。