工具の摩耗・寿命の管理と評価の定量化

より高い強度と精度そして軽量化を目指した結果、超硬合金や硬脆性材・SUS系焼き入れ鋼など切削加工が困難な被加工物(難削材)のニーズも高まりました。

難削材は切削工具への負担が大きく、特に切削工具の刃先の摩耗や欠け(欠損)には注意が必要です。

4Kデジタルマイクロスコープは、従来難しかった観察や測定ができるため、切削工具の測定効率が飛躍的に向上し、工具の管理・評価が容易にできます。

新素材と切削工具の進化

軽量化や安全性向上・性能向上の研究開発とその実用化に伴い、特に自動車・航空機分野でチタン合金やCFRP*などの難削材を高精度に切削するニーズが急速に増加しています。また、難削材の切削のほか、生産効率を上げるための高速切削や長時間の無人連続切削など、工具に大きな負担がかかると同時に高い信頼性が要求される工程が増加しています。さらに、半導体業界では微細加工のニーズに伴い、数ミクロンレベルの精密切削技術も登場しています。

これらのニーズに対し、バイトやドリル・エンドミルには刃先交換可能なスローアウェイ工具が開発されています。スローアウェイ工具は、刃先に難削材を加工するための超硬合金*やPCD*やCBN*素材のチップを取り付けることができます。また、刃先摩耗時にはチップのみを交換すればよいためメンテナンス時間の短縮とコストの低減が可能で、さまざまな分野で幅広く実用化されています。

CFRP:Carbon Fiber Reinforced Plastics(炭素繊維強化プラスチック)の略。炭素繊維と樹脂との複合材料。鉄やアルミよりも低密度で、軽量かつ強度が高い材料。金属と異なり繊維方向に弾性率と強度が高いため、繊維方向の割合による強度設計が可能。

超硬合金(WC-Co系合金):一般には「超硬」と呼ばれる。周期律表IVa、Va、VIa族金属の炭化物を Fe、Co、Niなどの鉄系金属で焼結した複合材料。低温・高温硬さ(HRA:80~94)、強度(抗折力:約2GPa以上)、ヤング率(鉄の約3倍)などの、機械的特性に優れる。

PCD:Polycrystalline Diamond(多結晶焼結ダイヤモンド)の略。ダイヤモンドの微結晶を金属やセラミックスの粉と一緒に高温・高圧で焼結(焼き固め)した人工鉱物。天然のダイヤモンドが単結晶であるのに対し、PCDに含まれるダイヤモンドは多結晶であり、熱伝導性・硬度がきわめて優れている。

CBN:Cubic Boron Nitride(立方晶窒化ホウ素)の略。ホウ素、窒素からできている天然には存在しない化合物。ダイヤモンドに次ぐ硬さを持ち、耐熱温度はPCDが約700℃で酸化が始まるのに対し、CBNは約1300℃であり、高温下での加工はCBNの方が優れている。

工具摩耗検査の重要性

工具の刃先の摩耗や欠けは、加工の精度や速度はもちろん、刃先の高温化による被切削材の変形・破損、さらに加工機の故障の原因にもなります。つまり、刃先を観測しその状態を把握することは、切削工程の能力に直結します。

たとえば、難削材の加工に優れているPCD工具やCBN工具の刃先であるスローアウェイチップには、切りくずを流れ出すための「すくい面」やチップが切削面に接触することを避けるための「逃げ面」があり、これらの角度の精度は加工精度に直結します。すくい面や逃げ面が摩耗し変化したチップを使い続けると切削精度が低下し、やがて不良品が発生します。

以上から、工具の摩耗を定期的に検査し最適な工具の摩耗管理を行うことは、材料のロスを減らし切削工具の予知保全の実現を可能にし、歩留まり率の向上によるコストダウンや切削工具の安定した稼働による生産性の向上に大きく貢献します。

工具摩耗の寿命管理

工具の寿命は、被加工物の材質、加工法や加工速度・回転数といった切削条件によって異なります。たとえば、回転数を上げてバイトの送り量を大きく設定すると、加工速度は速くなりますが刃先の負担が大きくなり摩耗も激しくなります。逆に回転数を落としバイトの送り量が小さくすると、刃先の寿命は延びますが、加工速度が遅くなります。

切削は、加工速度と刃先の長寿命化を両立できる、最適な切削条件で行わなければなりません。顕微鏡で工具の摩耗状態を観察・測定し、最適な切削条件を導き出すことは、工具の寿命を延ばし歩留まり率と生産効率を向上させるための有効な手段の1つといえます。

工具摩耗の測定・検査を効率化するマイクロスコープの最新事例

工具を2D・3D形状測定したり、R測定して摩耗を定量化することで、より正確な精度管理が可能になります。

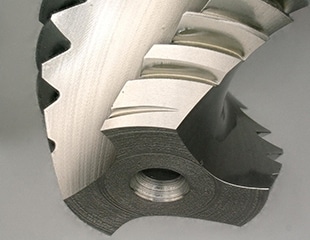

工具・製品の全焦点観察・測定

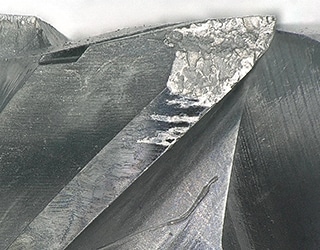

工具の刃先は、奥行きがある立体的形状です。このような場合、一番近い部分から一番遠い部分まで観測・測定することで、刃先の摩耗や欠損、加工面の状態を把握することができます。このとき、被写体の一部にしかピントが合っていないと、観察位置によってピントを合わし直さなければならず、ピント合わせに時間を要します。

4Kデジタルマイクロスコープ「VHXシリーズ」は、簡単な操作で、複数のピント位置を瞬時に合成し、凹凸のある対象物にフルフォーカスできる「ライブ深度合成」を可能にしました。また、中心軸を動かすことなく全方向から観察でき、サンプルが変わっても、同じ位置から同じ部分を見ることができるユーセントリック機構を搭載。これにより、測定に要する時間が短縮できるばかりではなく、サンプルの比較も容易に可能になります。

左:通常 右:ライブ深度合成

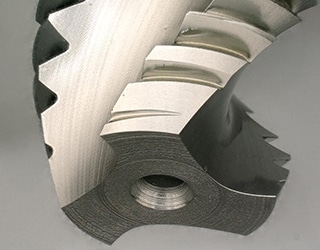

光沢に影響されない観察・測定

工具は磨き上げられた金属でできていて、切削している工具の尖端はさらに強い光沢面になっています。このため反射光が強く、強い反射光によるハレーションが観察・測定の妨げになります。

4Kデジタルマイクロスコープ「VHXシリーズ」は、反射光対策としてハレーション除去機能・リング除去機能、さらに表面のテクスチャーを強調した撮影を可能にするHDR機能を搭載しています。

リング除去機能は、従来、除去することが困難とされていたワーク表面のリング状の反射を除去する機能です。リング照明の照射方向を変えた複数枚の画像を取得することで、画像の一部が白とびするのを防ぎます。

また、シャッタースピードを変えた画像を複数取得し、高階調の画像を取得するHDR(High Dynamic Range)機能を搭載。今まで観ることができなかった高精細かつハイコントラストな観察が可能になりました。

これらの機能による反射光を抑えたクリアな撮影は、金属表面の観察・測定を飛躍的に容易にします。

ハレーションのない画像撮影が可能

ハレーションを除去し、金属表面のテクスチャーを強調した画像撮影が可能

1台で摩耗や欠けの観察・2D・3D測定

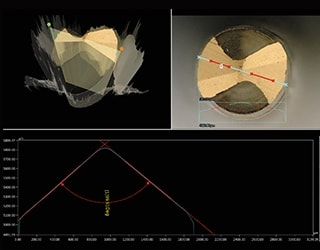

エンドミルやドリル尖端は奥行きのある形状です。その欠けは2Dだけでなく3Dで測定する必要があります。また、スローアウェイチップの摩耗や欠けは、立体化した画像で測定する必要があります。

4Kデジタルマイクロスコープ「VHXシリーズ」は、2Dはもちろん3Dでの測定にも対応しています。3Dで測定することで、2D測定では実現できない正確な立体像での観察が可能。より信頼性の高い測定結果を得ることができます。また、斜め観察でも深度合成できる「Auto Adjust機能」を搭載。深度合成する画像を取り込む際、発生する輪郭のズレや振動を自動で補正し、完成度の高いフルフォーカス画像を構築します。さらに、斜めアングルからの合成も可能です。

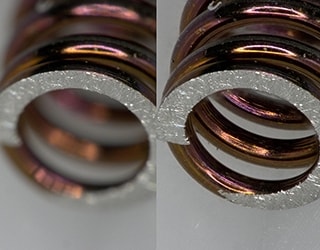

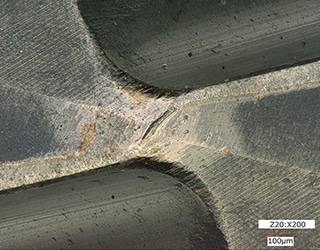

ダイヤモンド工具(PCD工具)の観察・測定

ダイヤモンド工具(PCD工具)は、超硬合金の加工・鏡面仕上げ、さらに繊維強化プラスチック(FRP)や炭素繊維強化プラスチック(CFRP)の加工を得意とします。また、従来の超硬合金工具と比べて、耐摩耗性が高く長寿命です。一方で、刃先の温度が約700℃に達すると、ダイヤモンドの炭素原子が鉄に吸収(酸化)されるという現象が発生し、PCDは激しく摩耗します。

4Kデジタルマイクロスコープ「VHXシリーズ」の「3D合成機能」を使用すると、プロファイル測定ができます。PCD工具の表面形状を把握することができ、欠損はもちろん、摩耗をマイクロメートル単位で測定することも可能です。

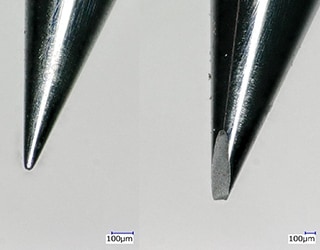

長期間観察による工具寿命管理

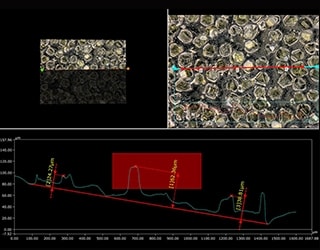

工具の寿命管理は、安定した製造のためには欠かせません。場合によっては、切削条件の見直しも必要になります。切削工具の尖端は、マイクロメートル単位の精度で管理する必要があり、摩耗なのか切削物の凝着または異物の付着なのかを見分けることも重要です。

4Kデジタルマイクロスコープ「VHXシリーズ」の倍率は0~6000倍。通常の顕微鏡の倍率では観察できない微細なひびも、VHXシリーズなら見逃すことはありません。この大倍率に加え4Kの高精細撮影が可能です。この撮影機能は、これまで判別できなかった、摩耗と異物付着の違いなどの判別を可能にします。

こうして取得した観察データを基に工具尖端の状態を長期間観察することで、摩耗の進行やひびなどトラブルのパターンを把握することができます。そして、トラブルのパターンから最適な切削条件を導き出すことで工具の寿命を延ばし、不良品の製造を未然に防止することができます。

- 左:標準倍率

- 右:高倍率

切削工具の測定・検査を変える4Kマイクロスコープ

「VHXシリーズ」は、4K高解像度画像でのみ得られる鮮明さ、精細な測定による高精度な数値データの取得、そしてデータの保存・活用において、従来の測定・検査の課題を解決し、作業効率を高める強力なツールです。

奥行きのある対象物でも、近くから遠くまでフルフォーカスできる「ライブ深度合成」や、ステージを傾けたり回転させても視野が逃げない「ユーセントリック機構」、観測の妨げになる反射光によるハレーションを抑える機能など、工具の観察を強力にサポートする機能を備えています。また、微小な凹凸も鮮明に表現する「Opt-SEM」・「マルチライティング」、保存したデータの選択による各種設定の自動再現など、現場に求められるスピードや精度に応える機能を数多く搭載しています。

「VHXシリーズ」に関する詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。