塗装の欠陥・膜厚や塗料の顔料分散の測定・検査

塗料・塗装に求められる品質は、美しさや耐久性から時代を経て環境性や経済性に配慮したものに変化してきました。

塗料・塗装には、建築用や自動車用から工業分野まで、多種多様な種類があります。たとえば、自動車の外板塗装には美しさはもちろん、耐候性や耐退色性など、きわめて高いレベルの品質が求められています。

ここでは塗料や塗装・塗膜の基礎技術から、最新の4Kデジタルマイクロスコープによる観察・測定、さらに課題解決を豊富な事例と鮮やかな画像で紹介します。

塗料の材料

塗料は多くの原材料で構成されている化学製品です。中でもその性格を決定づけている成分である「バインダー」と、錆びを防ぎ色彩を創り出す「顔料」の役割は大きいといえます。

バインダーは、塗膜の強靭性や密着性などの物理的機能、耐久性や耐薬品性などの化学的機能、塗膜形成の方式(乾燥方式)を与えます。バインダーの主成分は合成樹脂です。バインダーを樹脂で水溶化したり、水で分散したものは、水性塗料といわれます。また、粉状にして空気で流動性を持たせたものは、粉体塗料といわれます。

顔料は、水や溶剤に溶けない耐光性の細かい色粉です。顔料には「着色顔料」や「防錆顔料」「体質顔料」などがあります。着色顔料は文字通り色を決める顔料で、チタン白やカーボンブラック、黄土、カーボンブルー、シアニングリーン、キナクリドンレッドなどがあります。防錆顔料には、リン酸アルミニウム、モリブデン酸亜鉛、亜鉛末などがあります。また、体質顔料は塗膜の形を作ります。他に、塗膜の光沢を調整するつや消し顔料や機能を付与するアルミニウム粉や蛍光・蓄光顔料があり、さらに特別な顔料として赤外線反射材やフェライト電波吸収材などがあります。

塗装の技術

塗装は塗膜を形成する加工法で、塗装が作り出す塗膜の厚さは、通常数ミクロン~数百ミクロン。この塗膜に機能を持たせながら、コストパフォーマンスを大きく左右する工程が塗装です。

塗装は、「前処理⇒塗装⇒乾燥」の3工程で行います。多層塗装の場合は、この工程が繰り返されます*。

前処理では、素材表面を清浄します。大きくは湿式法と乾式法があり、湿式法では被膜化処理が行われ、乾式法ではサンドブラストが代表的な処理方法です。

塗装には塗料を液状で塗る方法と、霧状で吹き付ける方法があります。液状で塗る方法には、刷毛で塗布する刷毛塗り塗装や、スリットからカーテン状に流して塗布するカーテンフローコーター塗装、ゴムのロールに転写して塗布するロールコーター塗装などがあります。また、塗料を霧状で吹き付ける方法には、圧縮空気で塗料を霧化して塗布するエアースプレー塗装や霧化した塗料をマイナス荷電し被塗物をプラス荷電することで電気的に塗布する静電スプレー塗装、塗料を粉体化して荷電して塗布する粉体スプレー塗装などがあります。

「中塗り」「上塗り」では「前処理」が省略されることもある。

塗膜の欠陥と対策

前処理での表面状態や塗装時の気象条件、塗料や塗装の方法などのうち、いずれか1つでも問題があると、塗膜に欠陥が現れます。欠陥を観察してその原因を知ることは、塗料の選択や塗装方法の改善といった欠陥再発の防止には欠かせません。

ここでは、塗膜の代表的な欠陥をピックアップ。その原因と対策を解説します。

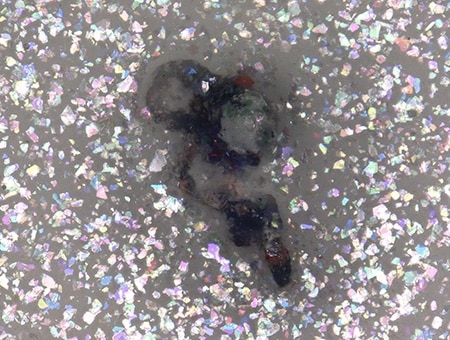

ブツ

ブツの主な原因は、異物の付着と塗料の凝固です。異物は、人や機器が舞い上げたり、マスキングや研磨作業中に浮遊し付着するケースが多くみられます。また、樹脂製品では、成形後に型枠から剥離する際に帯電し、浮遊異物が引き寄せられて付着するなどのケースもあります。

浮遊異物に対しては、塗装設備周辺の清掃や搬送装置へのカバーの設置、帯電による異物の付着は除電機の設置などが有効です。塗料の凝固については、希釈溶剤や攪拌回数の見直しが必要です。また、塗料のろ過も有効な対策です。

- 現象:

- 表面にぶつぶつがある。

- 原因:

- 塗装面に異物が付着している。

凝固した塗料など、塗料に異物が混入している。

乾燥前に浮遊している異物が付着した。

- 対策:

- 前処理で塗装面を清浄する。

塗料を濾過し、異物を取り除く。

防塵対策を採る。

ひび割れ(クラッキング)

ひび割れの原因は、塗装工法や塗料の材質によって異なります。

たとえば、多層塗装では下塗りの塗料と上塗りの塗料との適合性が悪かったり、下塗りの塗料の乾燥が不十分であったりすると、ひび割れが発生します。この場合、塗料の変更や下塗りの乾燥時間を十分にとるなどの対策が必要です。

ひび割れは、経年劣化でも発生するなど原因が多岐にわたるため、原因の特定には塗膜の状況をよく観察することが重要です。

- 現象:

- 塗膜に割れ目がある。

- 原因:

- 塗装面がひび割れしていた。

塗膜が厚すぎる。

硬化剤の配合が適正でない(2液型塗料の場合)。

シンナーの選択が適切でない(シンナーを使用した場合)。

- 対策:

- 前処理で塗装面のひび割れをなくしておく。

表面乾燥*が発生するような厚塗りを避ける。

塗料を十分に攪拌してから使う。

硬化剤の規定量を守る。

表面乾燥:塗膜の表面だけが乾燥し、下層部が十分に乾燥していない状態。「上乾き」ともいう。

剥がれ

剥がれは、主に塗装面の処理が不十分であったり、塗料と素材または下塗り塗料と上塗り塗料の不適合によって発生します。

塗装面の錆びや古い塗装は、ディスクグラインダー(サンダー)で研磨して落としてから、異物や油脂成分は拭き取ってから塗装します。また、塗料と素材や下塗り塗料と上塗り塗料の不適合によって発生する剥がれは「層間剥離」といわれ、塗料の性状組み合わせや塗装工法の見直しが必要です。

剥がれを防ぐこれらの作業は前処理に相当し、このことからも前処理が重要であることが理解できます。

- 現象:

- 塗膜が付着力を失って剥がれ落ちる。

- 原因:

- 錆び落としなどの下地処理が十分でない。

塗装面の研磨・清浄が十分でない。

下塗りと上塗りの層間密着が十分でない。

- 対策:

-

塗装面の錆びは落とし、油や汚れ・ほこりを取り除く。

素材に適した下地処理を施す。

古い塗膜に塗装する場合は、古い塗膜を十分に剥がしてから塗装する。

塗料の配合を適切に調整する。

既定の塗膜厚で塗装する。

塗膜厚の検査

塗膜が設計とおりに生成されていることを確認する1つの方法として、塗膜の厚さである「塗膜厚」の測定があります。

塗装は、外部からの水分や酸素の侵入を遮断し、素材が腐食することを避けるために行う作業です。このため塗膜の厚さは、その機能に大きな影響を与えます。しかし、厚ければ良いというのではなく、塗膜が十分な機能を発揮するには、塗膜厚は適切でなければなりません。

塗膜厚は塗膜厚測定器で行います。塗膜厚測定器には、磁石の吸着力・磁束変化を利用し非破壊で測定するタイプや赤外線・超音波を利用するタイプがあります。

- 電磁式膜厚計:

- 永久磁石を備えたプローブを塗膜に接触させて塗膜厚を測定します。磁石の「引っ張る力」の強さによって発生する磁束密度が変化して、電磁石を流れる電流量の変化から膜厚を測定します。磁性金属の母材にコーティングやライニングされた塗膜(非磁性金属層、無機層、有機物層)の塗膜厚が測定できます。プローブ先端の磁石を引っ張る力が、下地までの距離に比例する性質を利用した測定方法です。ただし、塗膜が磁気を帯びている場合は、正確な膜厚を測定できません。

- 渦電流式膜厚計:

- 鉄の芯を入れたコイル(プローブ)に通電し、発生した渦状の電流(渦電流)で塗膜厚を測定します。金属面上に生じる渦電流の値が、距離に比例する性質を利用した測定方法です。渦電流式膜厚計は、渦電流の振幅により膜厚を測定する「接触式」と、渦電流の位相差により膜厚を測定する「非接触式」に分けられます。素材が導電性非磁性金属(アルミ・銅・オーステナイト系ステンレスなど)で、塗膜がプラスチック、樹脂・ゴムなどの絶縁性素材の場合に使用できます。

- 赤外線膜厚計:

- 塗膜に赤外線を照射して、透過光または反射光を分光することで得られるスペクトルから膜厚を測定します。塗膜に赤外線を照射すると、塗膜の素材と厚さに応じた特定波長の赤外線吸収現象が生じます。塗膜に用いられる素材の「吸収率と膜厚との関係」を基に、測定対象の膜厚を算出できます。

- 超音波膜厚計:

- 塗膜にプローブを接触させて、センサーから発信した超音波が下地に反射して戻るまでの時間から塗膜厚を測定します。超音波膜厚計の測定による塗膜厚は、以下によって求められます。

D:膜厚

C:塗膜の音速* (m/s)

t:超音波が塗膜を往復する時間(s)

塗膜の音速:材質ごとにおおよその値が定められた速度。ただし、同じ材質であっても種類が異なると、音速も異なる。そのため、超音波膜厚計を使用する際は、実際の塗膜を基にした調整(校正)が必要。

塗装・塗膜の測定・観察の最新事例

従来の測定器による塗装・塗膜測定・観察を大きく変えたのが、最新のデジタルマイクロスコープです。

キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」を用いることで、高精細画像による塗装・塗膜の観察・評価の高度化はもちろん、さまざまな作業を大幅に効率化することができます。

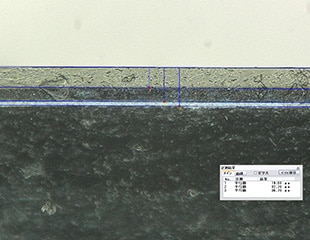

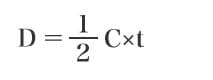

高精細な光学画像による多層塗装の膜厚測定

電磁式膜厚計や渦電流式膜厚計を代表とするこれまでの測定器は、磁気や電流の値を元に塗膜の膜厚を測定します。これらの方法は、測定値から塗膜の状態を推察するといった間接的な観察方法でもあることから、多層塗装などの状況を把握することが困難でした。また、測定器自体の誤差も問題です。

最新の4Kデジタルマイクロスコープは、光学画像から膜厚を測定します。クリア層の影響を受けることがないので、シャープなピント合わせが可能です。その画像は鮮明で、塗膜からより多くの情報量を得ることができます。

これまで、ピントが合わないなどの理由で測定できなかった塗膜厚も、ありのままの塗膜を捉えることで正確な観察を実現します。

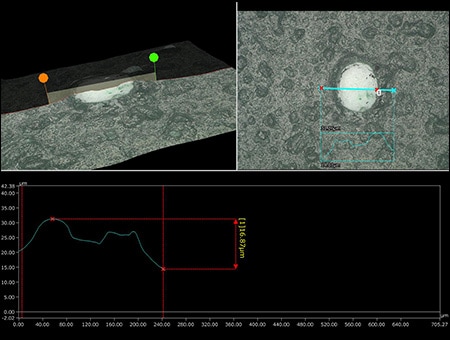

進化したフォーカスとマルチライティングでクリア層を3D観察

カメラのフレームレートが大幅に向上したことで、観察ポイントにステージを移動すると自動的にピント情報を認識。瞬時にフルフォーカス画像を取得することが可能になりました。

従来の顕微鏡では、ピントが合っていない場合、照明の当て方がわかりませんでした。デジタルマイクロスコープなら、深度合成とマルチライティングを組み合わせることで、フルフォーカスの画像を取得した後、自由自在に照明を選ぶことができます。

また、高解像度HRレンズと4K

CMOS・照明で構成するOpt-SEM(Optical Shadow Effect

Mode)は、画像にカラー情報を重ね合わせて、凹凸情報とカラー情報を同時に表現できます。これにより、塗装不良やブツの輪郭形状といったプロファイル測定もできるので、数値による解析が可能です。

1台で2D・3D測定できる4Kデジタルマイクロスコープによる観察は、拡大観察の普遍的なニーズにお応えする新しい手法を提供します。

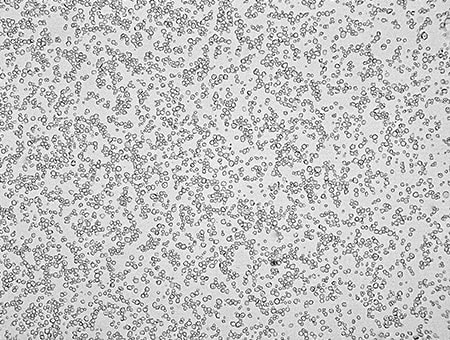

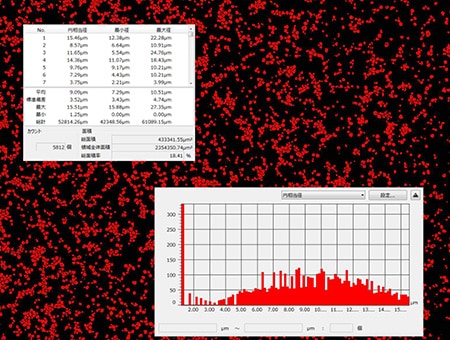

顔料の分散を高精度測定

塗料の機能を決定する大きな要素の1つである顔料。その分散を観察し数値化することができます。顔料は、水や溶剤に溶けない耐光性がある細かい色粉です。これを塗料に配合・攪拌することで、さまざまな機能を塗膜に持たせることができます。

4Kデジタルマイクロスコープなら、指定した範囲における対象物の面積計測やカウントが簡単に行えます。不要な対象物を除外したり、重なり合う対象物の分離もできます。また、計測結果はヒストグラムで出力することができます。

そして、これら一連の操作は簡単でありながら、安定した高い精度の測定を実現。特別な知識や経験を持たない方でも、ハイレベルな解析を可能にしました。

塗装・塗膜の測定・解析の新常識

高精細4Kデジタルマイクロスコープ「VHXシリーズ」を使うと、従来の測定器や顕微鏡に比べ、圧倒的な効率化や人による誤差の解消と正確な測定・解析が実現します。

また、最先端の光学・画像処理・自動化技術で実現した高精細4K画像により、塗膜やブツ・分散の詳細を鮮明に観察することができます。そして、難しい操作を必要としないため、機器の取り扱いに不慣れな方でも、高度な解析結果をすばやく得ることができます。

さらに、撮影・測定したデータは「レポート機能」により設定した定型フォームで簡単にレポート化できるほか、社内サーバなどでデータ共有することで、工業規格への適合や品質保証だけでなく、塗装欠陥発生の原因究明や工程改善などにも活用できます。

他にも最先端の機能を数多く搭載した

「VHXシリーズ」は、塗装・塗膜の品質や信頼性を獲得する強力なパートナーとなります。

詳細に関しては、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。