高機能な多層フィルムにおける観察・解析・測定

近年のニーズ拡大と同時に、高機能化・多層化が進むフィルム・シート業界では、新製品による競争が激化しています。同時に、品質への要求も高度化しているなか、顕微鏡観察による解析・評価や測定は従来に増して重要視されるようになりました。

ここでは、業界動向や欠陥と原因、そして従来の課題を解決した、最新の4Kデジタルマイクロスコープの最新事例を紹介します。

高機能フィルムのニーズ拡大

ラミネートなどにより機能付与したプラスチック(樹脂)製フィルム・シートは、市場のニーズを追い風に需要が拡大しています。

たとえば、食品業界における「個食化」を背景に、単身者に向けた少量多品種の食品包装に対する需要が拡大しています。また、シャンプーやボディーソープ、洗剤など日用品のボトルを再利用する詰め替え用商品の包装ニーズも増加しています。また、半導体や電子デバイス業界においても、ウェハの表面保護、セラミックコンデンサーなどの製造で機能性フィルム・シートは欠かせない存在です。他にもラミネート(パウチ)型リチウムイオン電池のセル外装などさまざまな分野でニーズが拡大しています。

多層フィルムの製造手法

高機能フィルムの多くはプラスチック(樹脂)と、たとえば異なる種類の樹脂やアルミなど異素材フィルムとの貼り合わせや、コーティング材による成膜などで多層化することで機能が付与されます。多層フィルムの製造に用いられる代表的なラミネート工程として下記が挙げられます。

- 押し出しラミネート(エクストルージョンラミネート)

- 樹脂成形手法の1つである押し出し成形を応用したラミネート技術です。あらかじめ接着補助剤を塗布(アンカーコート)した基材上に、熱で溶融させた材料をスリット状の金型(Tダイ)を用いて均一な膜厚に成形します。冷却ローラーで圧着・固化させることで貼り合わせます。3層を貼り合わせる「サンドイッチラミネート」や5層を貼り合わせる「タンデムラミネート」などのほか、金型(Tダイ)で複数の異なる材料を共押し出しすることでフィルムを多層化し、機能付与します。

- A. 基材

- B. 接着補助材の塗布(アンカーコート)

- C. 乾燥ゾーン

- D. 材料

- E. 押し出し機

- F. Tダイ(金型)

- G. 冷却(冷却ローラー)

- H. 巻取り

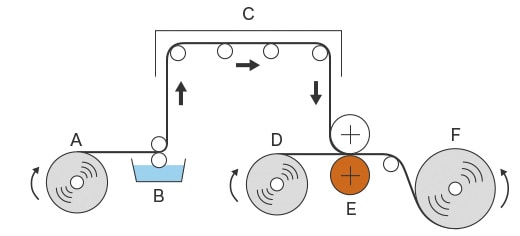

- ドライラミネート

- 1次基材に接着剤や粘着剤を塗工(塗布)した後、異なる材料の2次基材を貼り合わせます。粘着テープなどの製造にも用いられる手法で、接着剤や粘着剤の特性に応じた乾燥や加熱のプロセスを経て基材を接着し、ロールに巻き取ります。

- A. 一次基材

- B. 接着剤塗布

- C. 乾燥ゾーン

- D. 二次基材

- E. 加熱(スチールロール)

- F. 巻取機

フィルムの高機能化と品質要求

多層フィルムは、耐熱性・耐寒性・耐衝撃性・遮光性・耐薬品性・保香性・防湿性などの機能性と同時に高い品質が求められるため、信頼性試験と評価が盛んに行われています。また、表面の強度や密封性、バリア性などと同時に、ユーザビリティを追求した電子レンジ適正や開封の簡易さ(イージーオープン性)、また、ヒートシール性による高い生産性など、より付加価値の高いフィルムの研究開発・製造に各社競争が激化しています。

欠陥・不良流出のリスク

食品や医薬品にも多く用いられる多層フィルムは、高い機能性と同時に高い安全性や信頼性が要求されるため、欠陥・不良には特に注意が求められます。

代表的なフィルム・シートの欠陥・不良として、材料の未溶融などで膜厚が均一にならない箇所が突起となる「フィッシュアイ」や、突き刺し・摩擦・屈曲疲労などが原因となる「ピンホール(穴)」などが挙げられます。他に「異物混入」「傷」「破れ」など微細な欠陥も包装不良や、それによる内容物の品質低下の原因となるため、市場クレームなどの問題に発展する場合があります。

観察・解析の重要性

こうした高機能なフィルム・シートの品質保証を背景に、研究開発や製造現場において、顕微鏡を用いた詳細な観察・解析による評価が、ますます重要視されるようになりました。同時に、高い膜厚精度による高機能化と製品サイクルの速さにより、高精度な解析・測定と正確な評価に至るスピードも要求されるようになりました。

フィルム・シート観察・解析・測定の最新事例

従来の顕微鏡を使ったフィルム・シートの観察・解析・測定では、以下のような課題がありました。

- 断面サンプルによる膜厚測定では、観察面が均一にならず観察・測定が困難。

- ピンホールの形状まで観察できず、どの方向から穴が空いたか解析できない。

- 解像度の不足により、微細な傷・異物・フィッシュアイの拡大観察ができない。

- 光沢のあるフィルムでは、照明の映り込みにより観察が困難。

- 凹凸のある表面の場合、一部にしかピントが合わない。

キーエンスの高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、鮮明な4K画像と独自開発のシステムにより、深い被写界深度で高解像度での高倍率観察や高精度な2D・3D測定などを実現しました。従来の課題を解決し、より正確な評価を簡単かつスピーディに実現します。

ここでは、「VHXシリーズ」を使ったフィルムの観察・解析・測定の最新事例を紹介します。

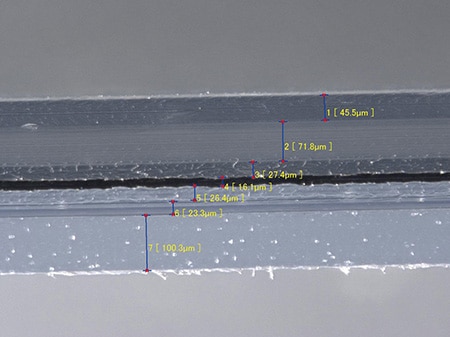

多層フィルム断面による膜厚測定

多層フィルムの断面試料を用いた各層の膜厚測定では、観察面が完全に均一でない場合があり、従来の顕微鏡では試料の一部にしかピントが合いませんでした。また測定には別途測定器やソフトウェアを使用するため、多くの作業工程・時間が必要でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、従来の一般的な顕微鏡に比べ、約20倍以上の深い被写界深度を実現。薄膜の高倍率であっても高解像度な画像が得られます。

加えて、少ない画像枚数で立体像を構築する「ライブ深度合成」により、凹凸がある観察面であっても全体にフルフォーカスした画像が簡単に得られます。

また、高倍率画像からそのままツールを選択して測定箇所を指定するだけの簡単な操作で、高精度な「2次元寸法測定」が可能です。さらに、拡大画像や測定値を任意のテンプレートに自動入力可能な「レポート機能」も搭載し、一連の作業が1台でスピーディに完結します。

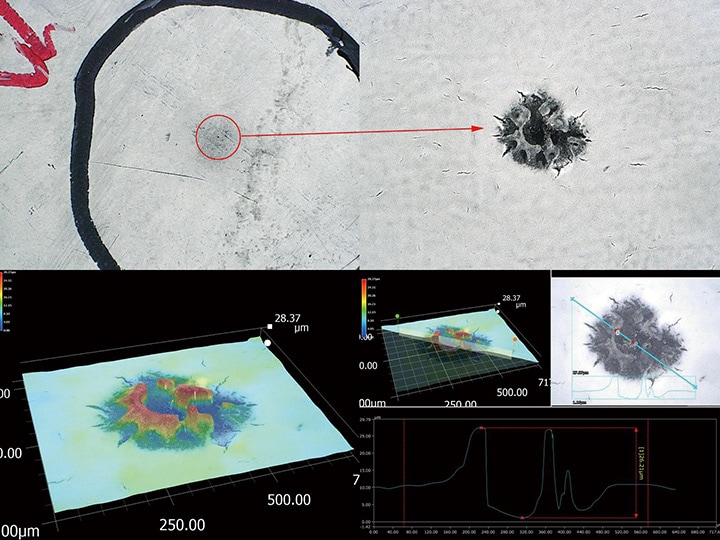

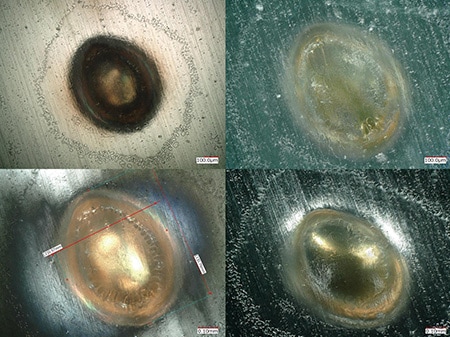

ピンホールの観察・3D形状解析

従来の顕微鏡では形状の観察が困難だったフィルムのピンホールも、4Kデジタルマイクロスコープ「VHXシリーズ」であれば、高解像度な高倍率画像でその形状まで鮮明に観察できます。

また、高解像度の拡大画像をそのまま用いることで、高精度な3D形状測定が可能です。さらに、任意の断面のプロファイル測定も可能なため、ピンホールの詳細な形状データから正確な解析と定量評価がスピーディに実現します。

異物・フィッシュアイの観察

4Kデジタルマイクロスコープ「VHXシリーズ」は、多彩な機能を使って微細な欠陥を鮮明に捉えることができるため、正確かつ素早い観察・解析・評価が実現します。

ボタンを押すだけで、全方位の照明による複数の画像を取得する「マルチライティング機能」は、解析に最適な画像を選ぶだけなので、照明条件出しの作業時間を大幅に短縮します。画像の選択・保存後であっても、自動保存された異なる照明条件の画像を呼び出し、各種測定を行うことも可能です。

また、光沢のあるフィルムであっても「ハレーション除去機能」により、反射を除去し、欠陥の形状を正確に捉えることができます。最高6000倍まで対応する高倍率観察においても、鮮明な高解像度画像での観察が可能なため、微細な異物の詳細な形状を観ることができます。

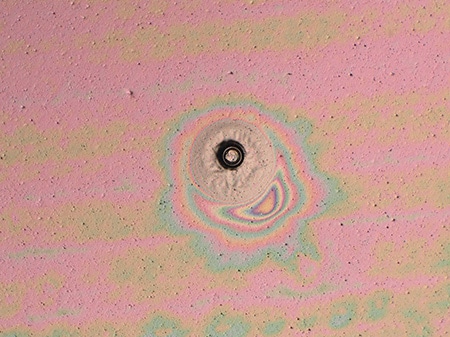

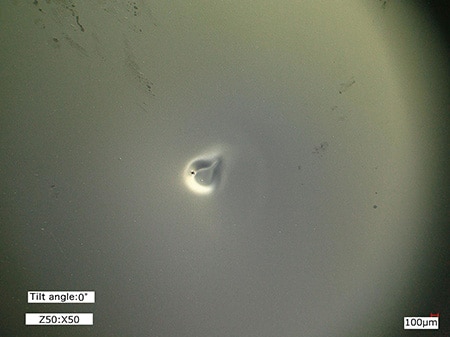

フィルム表面のリング状反射を除去した異物観察

これまで、表面に光沢のあるフィルムに混入した異物は、膨らんだフィルムがリング状に光を反射するため、内包する異物の形状の観察・解析が困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、「リング除去機能」により、フィルムに混入した異物の形状を正確に観察することができます。

フィルム表面の傷の観察・評価

従来の顕微鏡では、解像度の不足などにより、透明性が高いフィルム表面の傷を観察・評価することができませんでした。

4Kデジタルマイクロスコープ「VHXシリーズ」であれば、高分解能HRレンズと4K

CMOSによる高精細な4K画像により、フィルム表面の傷も簡単かつ正確に観察・評価することができます。

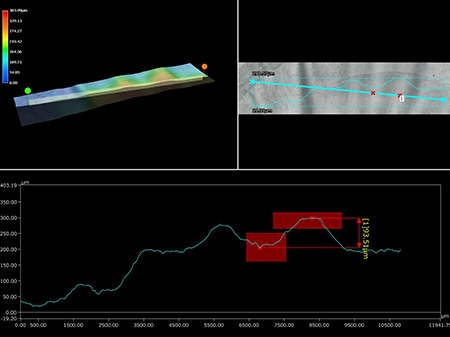

フィルム表面の凹凸観察・3D測定

従来の顕微鏡を使った高倍率観察では、被写界深度の不足により、フィルム表面の凹凸にピントが合いづらく観察が困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、多彩な照明を活用することで、フィルム表面の微細な凹凸も鮮明に観察することができます。

また、拡大画像からそのまま3D形状やプロファイル測定が可能なため、データから表面状態を定量評価することが可能です。

薬品包装フィルム破れの高解像度画像

薬品包装フィルムに破れなどの欠陥がある場合、内容物の漏れや劣化に繋がるため、品質保証の観点で詳細な検査による原因究明が必要となります。

しかし、従来は解像度不足などにより、微細なフィルム破れの詳細な形状を捉えることができませんでした。

4Kデジタルマイクロスコープ「VHXシリーズ」であれば、深い被写界深度を実現した高分解能HRレンズと4K

CMOS、高機能な照明や観察システムにより、高倍率観察においても微細な破れを鮮明に表現することができます。

それにより、破れの方向がTDまたはMDなのか、内側または外側から破れたのかといった詳細な形状を簡単かつスピーディに観察できるため、素早い原因究明と工程改善の実現に役立ちます。

高機能フィルム・シートの評価の新しい礎

高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、従来のフィルム・シートの観察・解析・測定・評価の課題を解決するだけでなく、これまで観ることができなかった微細な不良まで詳細に観察することができます。

近年、高機能化の競争が著しいフィルム・シート製品。その信頼性確保に不可欠となる高度な観察・解析・測定を実現する「VHXシリーズ」は、あらゆるフィルム・シートの研究開発や製造現場を支える新しいパートナーとなります。

ここで紹介した以外にも、現場の声を活かした機能を数多く搭載している「VHXシリーズ」。商品の詳細に関しては、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。