クリームはんだの塗布状態の観察と3次元寸法測定

プリント基板実装の主流となっている表面実装技術(SMT:Surface Mount Technology)において、表面実装部品(SMD:Surface Mount Device)と基板の接続・接合部分でもある「クリームはんだ(ソルダーペースト)」。その印刷・塗布状態は、実装基板の品質に大きく関わります。ここでは、はんだの基礎知識や基板実装工程、その品質保証・研究開発での評価において重要となるクリームはんだの観察・測定の最新事例を紹介します。

- はんだの基礎

- クリームはんだの特徴とその他のはんだ

- リフロー方式の工程とその他のはんだ付けの方法

- クリームはんだの塗布状態の観察・3次元寸法測定の事例

- クリームはんだの観察・解析を高度化し、業務スピードを向上する4Kデジタルマイクロスコープ

はんだの基礎

はんだ(半田/ソルダー)とは、電子部品を基板に金属接合させ、接続するための材料です。一般に融点450℃未満の温度で融解し、固化することで基板側の銅の接合部に合金が形成され、接点を接合します。はんだを使って接合することをはんだ付け(ソルダリング)といいます。

通常、はんだの浸透性や「ぬれ性」*を高めるためにフラックスが使用されます。フラックスの原材料として植物性樹脂(松ヤニなど)が用いられます。また、フラックスには、加熱中の酸化を防止したり、金属面の酸化膜や汚れを科学的に除去したりといった効果があります。

従来のはんだ(共晶はんだ・有鉛はんだ)には、鉛が約40%(すず63%/鉛37%)含まれていました。融点は183℃で、通常は約250℃に加熱して接合します。ただし、鉛は産業廃棄物となった際の環境負荷が大きいため、2000年前後からは、「鉛フリーはんだ」が主流となりました。鉛フリーはんだを使う場合、従来よりも30℃程度高く加熱温度を設定する必要があります。そのため、表面実装で主流となっているリフロー方式では、リフロー工程での温度プロファイルの設定が重要となります。プリント基板が過剰な熱で反ってしまった場合、実装不良につながる恐れがあります。また、鉛フリーはんだは、ぬれ性が従来よりも劣るため、塗布したクリームはんだの状態やリフロー工程での温度制御によっては、はんだボールといった不良やそれによる回路の不具合・故障が生じる可能性があります。

- Tips「ぬれ性」とは

- はんだにおける「ぬれ性」とは、「はんだぬれ性」とも呼ばれます。融解したはんだが、接合する表面ではじかれずにぬれ広がる性質のことです。はんだのぬれ性は、接合強度と大きく関係します。たとえば、はんだのぬれ性が不足していることで、プリント基板のランド(パッド)上にはんだが十分にぬれ広がらず凝固した場合、デバイスの接合強度の低下や接触不良、導通不良など、機器故障の原因となることがあります。

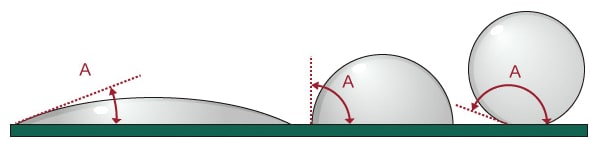

-

- 接触角θ(図中A)が0°に近くなるほど「ぬれ性」が高いと言え、はんだの場合は基板と実装部品の接合強度も高くなります。接触角θが極端に広い(ぬれ性が低い)場合、実装不良の原因となるほか、球状に固化すれば短絡の原因となる「はんだボール」が生じる恐れがあります。そのため、特にリフロー工程といった自動化された実装工程においては、投入前にランド上でのクリームはんだのぬれ性を確認しておくことが重要です。

クリームはんだの特徴とその他のはんだ

クリームはんだとは、はんだ粉末とフラックスから成るペースト状のはんだで、ソルダーペーストやはんだペーストとも呼ばれます。

現在の自動実装の主流である表面実装技術(SMT)で使用され、大量生産では主にシルクスクリーン印刷でプリント基板のランド上にクリームはんだを塗布し、炉で加熱して表面実装部品(SMD)をはんだ付けします。

目的によってはディスペンサロボットやインクジェットプリンタを使ってクリームはんだをパターン塗布するケースもあります。

他の代表的なはんだの形態

クリームはんだのほかに、代表的なはんだの形態として下記が挙げられます。それぞれの特徴や使用方法について解説します。

- 糸はんだ

- 糸はんだとは、ワイヤ状のはんだのことです。チューブ状のフラックスを含んでおり、はんだごてで糸はんだを直接加熱して融解させて部品を基板にはんだ付けします。自動制御のはんだ付け装置では、糸はんだを自動供給します。

- 棒はんだ

- プリント基板のスルーホール(穴)にリード(電極)を差し込み、はんだ付けで接合する、挿入実装技術(IMT:Insertion Mount Technology)に用いられます。棒はんだを融解させたはんだ槽を使ってはんだ付けを行います。

リフロー方式の工程とその他のはんだ付けの方法

リフロー方式(Reflow方式)は、表面実装技術(SMT)を活用した自動実装工程において主流となっている手法です。

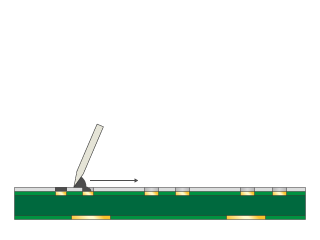

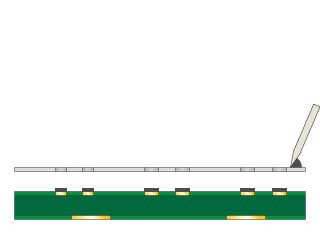

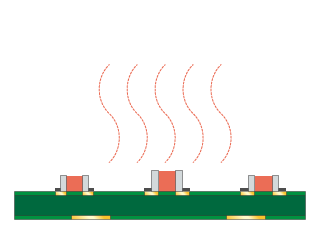

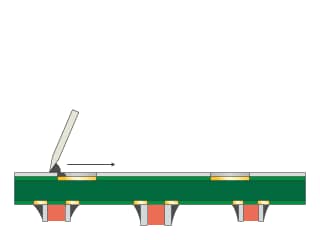

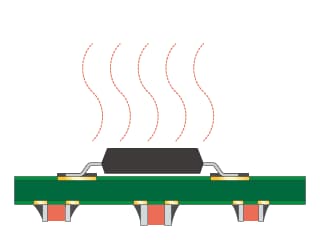

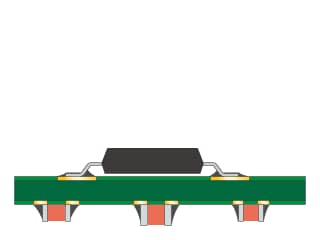

一般に、メタルマスクを用いてスクリーン印刷することにより、プリント基板のランド上にクリームはんだをパターン塗布します。部品を固定するためのチップボンドも必要な箇所にパターン塗布し、そこにマウンターと呼ばれる装置で表面実装部品(SMD)を自動搭載します。それをリフロー炉と呼ばれる炉に搬送して加熱することで部品を接合します。この工程をリフロー工程といいます。

なお、基板を上下反転させて再度クリームはんだを塗布してSMDをマウント、リフロー炉で加熱することにより、プリント基板両面への表面実装が可能です。その工程を下図に示します。

他の代表的なはんだ付けの手法

リフロー方式以外にも、はんだ付けにはさまざまな手法があります。手作業や自動制御、ラインでの自動実装などに用いられる代表的な手法を以下に挙げます。

- はんだごて

- はんだごての先をニクロム線ヒータやセラミックヒータで高温に熱し、直接ワイヤ状の糸はんだに接触させて加熱。はんだを融解させて部品を基板に接合します。使用するはんだの融解温度に対応できるよう、温度調整機能が付いたものは高い利便性を持ちます。また、はんだごては手作業だけでなく、自動装置にも活用されています。門型の装置やロボットアームにはんだごてを装備し、自動制御によってプログラムした座標への高精度なはんだ付けを可能とする装置も用途によって用いられます。

- フロー方式(Flow方式)

- 棒はんだを融解させたはんだ槽のはんだ液面に、プリント基板の下面を浸すことによって、はんだ付けします。この手法は、主にリードタイプのDIP部品の実装に用いられます。フロー工程に用いられるはんだ槽には、液面が静止している「静止槽」とはんだ液面に波を立てる「噴流式はんだ槽」があります。

クリームはんだの塗布状態の観察・3次元寸法測定の事例

粉体のはんだとフラックスから成るクリームはんだは、ランドに印刷(塗布)した際のぬれ性が、実装品質や信頼性を大きく左右します。塗布したクリームはんだのぬれ性は、ランドに対する角度で評価することができます。また、はんだ粉体とフラックスがランドに対してどのようにぬれ広がっているかを外観から観察したり、体積や形状を調べることも重要です。

しかし、クリームはんだは光の反射によるハレーション、背景との光の反射率の違い、立体形状により全体にピントを合わせて観察することが困難でした。また、リフロー前のクリームはんだは接触式の測定器を使って形状を測定することは不可能です。さらに、一般的な顕微鏡では、正確かつ定量的に3次元寸法を測定することは困難であることも課題でした。

キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、深い被写界深度と高分解能を実現した光学系と4K CMOS、高機能な照明や高度な画像処理など独自設計のシステムを採用しました。それにより、従来は難しかった条件出しや立体的な対象物へのピント合わせを簡単な操作で行うことができ、4K高解像度画像で鮮明に観察することが可能です。また、4K高解像度画像からそのまま非接触での2次元・3次元寸法測定を高精度に行うこともできます。ここでは、「VHXシリーズ」を活用して基板のランド上に塗布したクリームはんだを観察・測定した事例を紹介します。

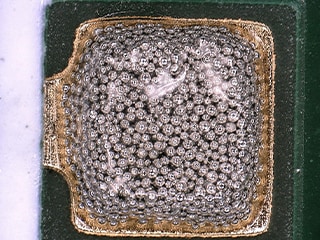

クリームはんだの4K画像での高解像度観察

4Kデジタルマイクロスコープ「VHXシリーズ」は、深い被写界深度により、ランド上に立体的に塗布されたクリームはんだ全体にフォーカスした鮮明な画像を取得することができます。また、「リング除去」機能や「ハレーション除去」機能を活用することにより、クリームはんだ特有の光の反射に影響されません。それにより、微小なはんだ粉体やフラックスの状態、ランドとはんだの境界など細部まで鮮明な4K高解像度画像で観察することができます。

また、照明の条件出しもボタンを押すだけの簡単操作を実現しました。全方位の照明での撮像データを自動取得する「マルチライティング」機能により、目的に合った画像を選択するだけで観察が開始できます。各照明条件の画像データが保存されるため、後日に異なる照明条件の画像を呼び出し、異なる観点で観察することも可能です。また、任意の画像を選ぶだけで同じ条件を完全再現できるため、別日・別個体のサンプルであっても、すぐに同一条件での観察再開が可能です。

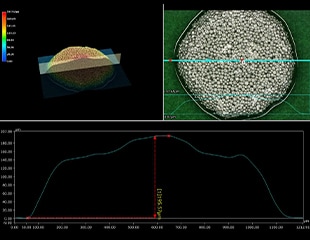

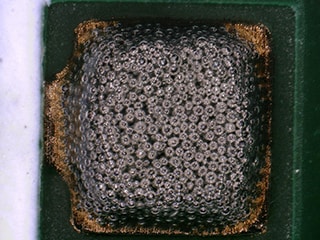

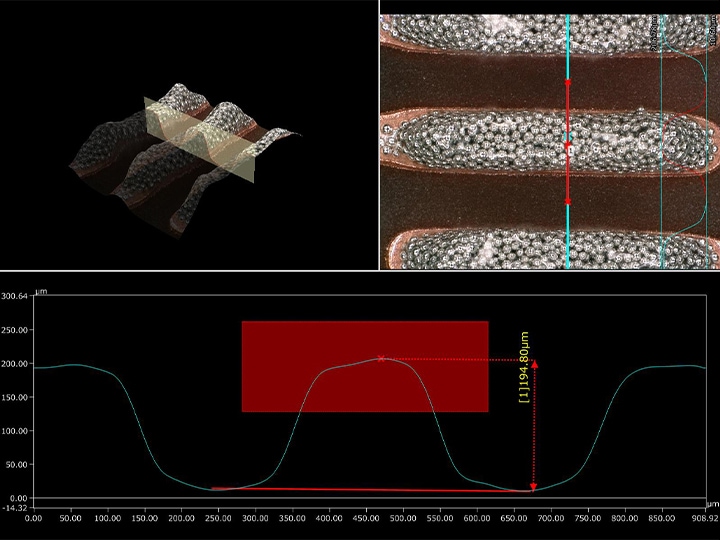

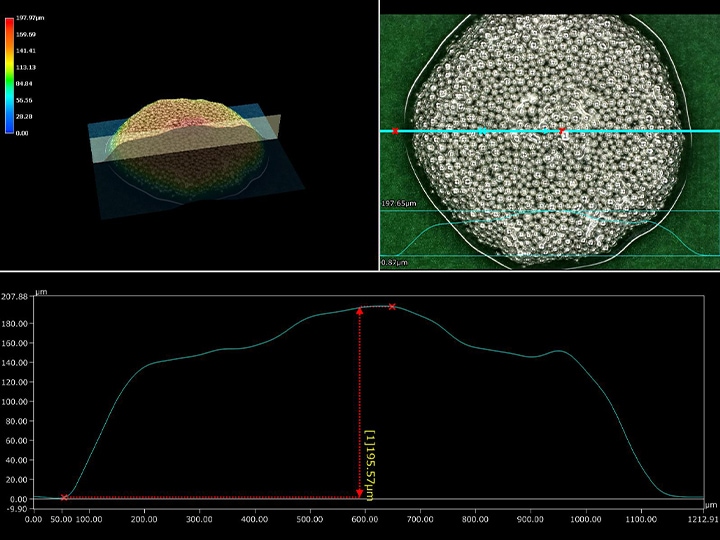

クリームはんだの3次元寸法測定・プロファイル測定

4Kデジタルマイクロスコープ「VHXシリーズ」は、真上から撮像した鮮明な4K観察画像から、そのまま微小なテクスチャの変化や表面の粗さまで捉えて3D画像化。高精度な2次元・3次元寸法測定も素早く実行することができます。

これにより、接触式の測定器では不可能だった、クリームはんだの高さ・体積を含む3次元寸法・形状の非接触測定が実現。クリームはんだの体積や形状からはんだ量不足やイモはんだといった不良原因の定量的な評価を容易に行うことができます。

また、画面を見ながらマウス操作で任意の箇所を指定するだけで、プロファイル測定が可能です。非接触・非破壊であらゆる形状に塗布されたクリームはんだの2次元断面形状を測定できるため、たとえば、ランドに対する角度からぬれ性を評価する際にも有効です。

クリームはんだの観察・解析を高度化し、業務スピードを向上する4Kデジタルマイクロスコープ

基板やデバイスの小型化・高密度化が進み、高い品質と新しい技術をグローバルに競い合う電子デバイス業界。4Kデジタルマイクロスコープ「VHXシリーズ」は、従来の課題をクリアする機能・性能を簡単な操作でスピーディに実行することで、電子デバイス業界での高い競争力を提供します。

「VHXシリーズ」は、4K画像での鮮明な高倍率観察から高精度な3D画像化、2次元・3次元寸法測定、プロファイル測定、そしてレポートの自動作成までを1台でシームレスに実行できるため、開発研究や品質保証における評価の正確さとスピードを飛躍的に向上することができます。

PCボードなど電子機器製造における幅広い観察・解析業務を大幅に改善する「VHXシリーズ」の詳細に関しては、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。