ワイヤーハーネス・圧着端子の観察と定量評価

電子機器や自動車などエレクトロニクスの進歩とともに需要拡大すると同時に、小型化・軽量化など機能や品質への要求も高度化しているワイヤーハーネス。

その品質保証に欠かせない外観検査の項目。そして拡大観察や測定、検査、評価の定量化と作業効率向上を実現する最新の4Kデジタルマイクロスコープの最新事例を紹介します。

重要度と要求が増すワイヤーハーネス

ワイヤーハーネス(wiring harness)は、ケーブルハーネス(cable harness)とも呼ばれ、電子機器どうしの電気的な接続(電源供給や信号通信)に必要な複数の配線を1本に結束したものです。複数の接点をまとめたコネクタにより、接続の簡易化と同時に、誤接続を防止します。たとえば、1台の自動車につき500~1500本ものワイヤーハーネスが使用されているといわれ、人間にたとえると血管や神経のような役割を担います。ワイヤーハーネスの不良や破損は、製品の品質・性能はもちろん安全面に大きく影響します。

近年は、電機製品や電子機器の小型化・高密度化のほか、自動車においては、EV(電気自動車)やHEV(ハイブリッドカー)、センシング技術による運転サポート機能や自動運転など技術的な躍進が見られます。それに伴い、ワイヤーハーネスの需要が増大すると同時に、多品種化・小型化・軽量化・高機能化・高耐久性化などさまざま要求に応える製品の研究開発・製造が求められる時代となりました。こうした要求に対し、高品質な新製品や改良品を迅速に供給するには、研究開発時の評価や製造工程での外観検査などにおける正確性とスピードが問われます。

品質の要、電線の端子接続と外観検査

ワイヤーハーネスの製造工程において、コネクタやチューブ、プロテクタ、クリップ、クランプなどの組み付け前に行うのが、品質にとって重要な工程のひとつである電線の端子接続です。一般に、端子の接続工程では 「圧着(かしめ)」・「圧接」・「ろう接(はんだ付け)」が用いられます。各接続方法において、接続に不備があった場合、導通不良や芯線の抜けなどのトラブルの原因となります。

ワイヤーハーネスの品質検査としては、「ハーネスチェッカー(導通検査器)」を用いて電気的な断線や短絡がないかなどを調べる方法があります。

しかし、各種試験後やトラブル時の具体的な状態・原因を検査するには、顕微鏡やマイクロスコープの拡大観察による端子接続部の外観検査や評価が重要となります。各接続方法における外観検査の項目を以下に示します。

圧着(かしめ)における外観検査項目

ワイヤーとシース(被覆)それぞれを端子の各バレルの塑性によって圧着します。工具またはライン上の自動機による「かしめ」でバレルを曲げ接続します。

- 【外観検査項目】

-

- ①芯線はみ出し

- ②芯線突出し長さ

- ③ベルマウス量

- ④被覆突出し長さ

- ⑤カットオフ長さ

- ⑥-1ベンドアップ/⑥-2ベンドダウン

- ⑦ツイスト

- ⑧ローリング

-

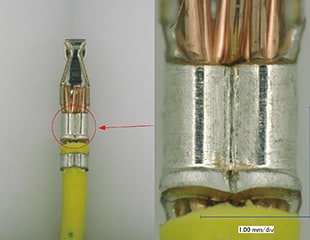

- Tips圧着端子かしめ品質の判断基準「クリンプハイト」

- 端子の圧着(かしめ)後、ワイヤーや被覆をかしめているバレル断面の高さが「クリンプハイト」です。クリンプハイトが規定通りの高さでかしめられていない場合、導通不良やワイヤー抜けの原因となります。

-

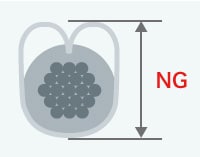

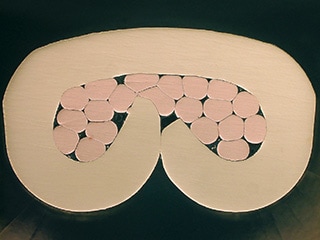

被覆部クリンプハイトによるOK/NG例

良品(規定公差内)

圧着不足

圧着過多 - クリンプハイトが規定より高い場合、「圧着不足」により、電線に引張力がかかったとき抜けが生じます。一方、規定より低い場合は「圧着過多」によりバレルが芯線に食い込むことでダメージが生じてしまいます。

- クリンプハイトは、あくまでも被覆と芯線の状態を推測するための判断基準です。ワイヤーハーネスの小型化・使用材料の多様化が進む昨今、かしめ工程での不良発生を見逃さないためには、圧着端子の断面による芯線の状態の定量的な検査が求められます。

圧接における外観検査項目

シース(被覆)付きの電線をスリットに押し込むことで端子に接続します。電線を押し込む際、スリットに設けられた刃と接触しシースがむけて通電可能となるため、被覆剥がしの工程を兼ねることができます。

- 【外観検査項目】

-

- ①電線オーバーラン

- ②電線先端の隙間

- ③圧接片前後の導体はみ出し

- ④圧接センターずれ

- ⑤ハウジングの傷

- ⑥圧接片の傷・変形

- A:ハウジング

- B:圧接片

- C:電線

-

ろう接(はんだ付け)における外観検査項目

代表的な端子の形状および、ワイヤーの通し方として、端子内に電線を通す「ソルダーポット」と、穴にワイヤーを通す「アイレット」があります。

- 【外観検査項目】

-

- ①芯線のはみ出し

- ②はんだの導通不良(加熱不足)

- ③はんだブリッジ(はんだ過多)

-

ワイヤーハーネス外観検査・評価の最新事例

ワイヤーハーネスの小型化が進むことで、拡大観察による外観検査や評価は難易度が増しています。

キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」を用いることで、従来の顕微鏡の課題を解決し、高度な拡大観察・外観検査・評価を実現すると同時に、作業効率を大幅に向上することができます。

立体物をフルフォーカスする深度合成

ワイヤーハーネスは立体的な形状であるため、従来の顕微鏡では、一部にしかピントが合わず、対象物全体の総合的な観察や評価が困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」であれば、「ナビライブ合成」で自動的に深度合成するため、対象物全体にフルフォーカスの超高精細4K画像で、正確かつ効率的な拡大観察・外観検査・評価を簡単に行うことができます。

ワイヤーハーネスの反り測定

従来は、測定時に顕微鏡だけでなく複数の測定機を活用するなど、測定工程が多く、手間と時間を要しました。また、測定値のそのままデータとして記録できないため、作業効率や信頼性において課題となっていました。

4Kデジタルマイクロスコープ「VHXシリーズ」であれば、「2次元寸法測定」の豊富なツールにより、ハーネス角度をはじめ、圧着端子断面のクリンプハイトなどさまざまな測定を簡単な操作で実行可能です。これにより、測定の定量化が実現すると同時に、画像・数値・撮影条件などのデータを保存・管理することができ、作業効率が飛躍的に向上します。また、データ保存後であっても、アルバムから過去の画像を選択することで、異なる箇所や項目の測定を後から実行することもできます。

金属面の光沢に影響されない、芯線かしめ観察

金属面の反射により、従来の顕微鏡では観察が困難な場合がありました。

4Kデジタルマイクロスコープ「VHXシリーズ」は、「ハレーション除去」・「リング除去」機能により、金属面の光沢による反射を除去し、芯線のかしめの状態を正確に観察・把握することができます。

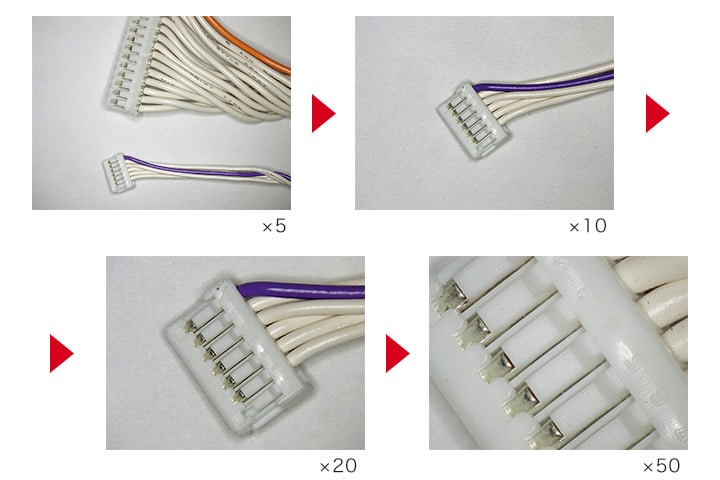

ワイヤーハーネスかしめ部分のズーム撮影

従来の顕微鏡による外観検査では、小型かつ立体的なワイヤーハーネスのかしめ部分など、小さな部分や微細な傷は、ピント合わせと観察が困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、電動レボルバと高分解能HRレンズによる、20~6000倍まで自動倍率切り替え可能な「シームレスズーム」を実現。手元のマウスやコンソールの簡単な操作で、スピーディな拡大観察を可能としました。

立体物の観察を効率化するフリーアングル観察システム

従来は、ワイヤーハーネスのような立体的な製品の外観を観察する際、対象物の角度を変えて固定し、角度ごとにピント調整が必要でした。一部分にしかピントが合わないほか、固定が難しく観察できないアングルもありました。

4Kデジタルマイクロスコープ「VHXシリーズ」は、

「フリーアングル観察システム」や「高精度X・Y・Z電動ステージ」を利用することで、従来は不可能だったヘッドやステージの柔軟な動きに対応します。

3軸(視野・回転軸・傾斜軸)を簡単に合わせることができる調整機構により、自由なアングルからの観察が可能となりました。また、傾けたり回転させても視野が逃げないユーセントリック性を実現しているため、立体物の外観観察を大幅に効率化します。

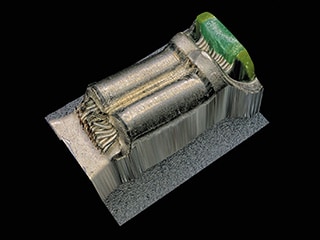

圧着端子の評価を定量化する、3D形状解析

これまで圧着端子の外観観察では、立体的な対象物の部分ごとにピント合わせが必要であるうえ、見落としや人によって評価にバラツキがありました。また、立体的な対象物であっても、2次元寸法測定のみで評価するほかありませんでした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、鮮明な4K画像による拡大観察や2次元寸法測定に加え、3D形状の取得や3次元寸法測定、任意の断面のプロファイル測定が可能です。使用者の習熟度を問わず、簡単な操作で3D形状の解析・測定が可能なため、圧着端子の外観評価の高度化と定量化、作業の効率化が同時に実現します。

かしめたワイヤー断面の自動計測

4Kデジタルマイクロスコープ「VHXシリーズ」であれば、豊富な計測ツールを用い、撮影した断面画像からさまざまな自動計測を簡単に実行することができます。

たとえば、以下の画像のように、芯線かしめ断面の芯線部のみの面積を自動で計測が可能です。それにより、クリンプハイトの測定や断面観察だけではわからなかった、かしめ部の芯線の状態まで素早く定量的に検査することができます。

市場の要求に素早く応えるための最新ツール

今後は、ワイヤーハーネスのさらなる需要拡大のみならず、市場要求の高度化に応えるには、スピーディかつ正確な検査データに基づいた研究開発や品質改善、製造工程の確立が要求されます。

高精細4Kデジタルマイクロスコープ「VHXシリーズ」を導入することで、従来の顕微鏡に比べ飛躍的な作業効率化や、従来は不可能だった高精細な観察・解析・計測・測定・評価が1台で完結します。他にも最先端の機能を数多く搭載した

「VHXシリーズ」は、品質とスピードの両方が求められるこれからの業界において、有効なツールとなります。

「VHXシリーズ」に関する詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。