基礎知識編

レーザーマーカーに関する基本的な疑問を解決。"レーザーとは何か?"から学べるQ&A全集の"基礎知識編"です。

基礎知識編vol.1

Q1. 「レーザー」ってなんですか?

Light Amplification by Stimulated Emission of Radiationの略で、誘導放射による光の増幅の意味。

レーザーの性質として、

- 単色性に優れる=純粋な1つの光の波長。

- 指向性に優れる=平行光で広がりなく進む。

- 干渉性が高い=光の位相が揃っている。

という特徴があります。

通常光とレーザー光の比較

まず、レーザーからは指向性が高い光ビームが発せられ、ほとんど広がることなくまっすぐに進みます。これに対し普通の光源からは四方八方に広がる光が発せられます。次にレーザーはひとつの色で出来ていて、これを単色性と言います。普通の光は一般にいくつかの色の混ざったもので、蛍光灯のように白く見えるものがその一例です。さらにレーザーは光の波同士の山と谷のそろい方が時間的にきっちりそろっていて、レーザー同士を重ね合わせるときれいに山同士・谷同士が強め合い干渉縞が現われる可干渉性という特徴を持っています。

| 通常光 | レーザー光 | |

|---|---|---|

| 指向性 (直進性) |

電球 電球 |

レーザー レーザー |

| 単色性 |  波長がバラバラ 波長がバラバラ

|

波長一定 波長一定 |

| 可干渉性 (コヒーレンス) |

位相がバラバラ 位相がバラバラ

|

山と谷がそろっている 山と谷がそろっている |

Q2. YVO4レーザーとCO2レーザーは何が違うのですか?

レーザーは大きく「気体レーザー」・「個体レーザー」・「液体レーザー」の3つに大別されます。

以下にそれぞれの代表的な媒体を記載します。

| 気体 | 固体 | 液体 |

|---|---|---|

|

|

|

レーザーマーカーの用途で、主に使用される媒体

CO2レーザーマーカーとYVO4レーザーマーカー/YAGレーザーマーカーの違い

レーザー光の波長が違うため、印字ができる対象物が変わります。

また印字の仕上がり感も変わりますので目的によって選定機種が変わります。

レーザーマーカーとしての主な使い分け

- CO2レーザーマーカー(波長10.6μm)

- 紙・樹脂・ガラス・セラミックへのマーキングに良く使用されます。透明体へも吸収される長のため、フィルムへのマーキングなどにも使用されます。高出力化の実現により、成型品のゲートカット・PETシートの切断などにも利用可能です。

- YVO4レーザーマーカー(波長1.06μm) / YAGレーザーマーカー(波長1.06μm)

- 金属・樹脂・セラミックへのマーキングに良く使用されます。樹脂材へ発色性が良く、視認性の高い印字が可能です。これまではハイパワーが必要な用途にはYAGレーザー、ローパワーで微細印字が必要な印字ではYVO4レーザーが選ばれていましたが、YVO4レーザーのハイパワー化によりYAGレーザーからYVO4レーザーへの置き換えも可能です。

Q3. レーザーマーカーって危ないのですか?

IECによるレーザーのクラス分けはClass1~Class4までに分類されており、当社のレーザーマーカーは全てClass4のカテゴリに該当します。

法令で定められた安全対策を正しく実行して頂くことが非常に重要です。

| レーザークラス |

クラスの位置付け

|

|---|---|

| Class 1 |

通常の操作条件(合理的に予見可能な操作条件)の下で、安全なレーザーとみなされています。

|

| Class 1M |

波長範囲302.5~4000nmのレーザー光で、光学機器を用いて直接レーザー光を観察することは潜在的に危険であるとみなされています。レーザーの放射レベルはClass 1と同基準です。

|

| Class 2 |

波長範囲400~700nmのレーザー光で、通常の目の嫌悪反応(瞬き)により十分目の保護がなされる可視レーザー光が分類されるクラスです。

|

| Class 2M |

波長範囲400~700nmのレーザー光で、Class

2と同様、通常の目の嫌悪反応(瞬き)により十分目の保護がなされる可視レーザー光が分類されるクラスです。ただし、光学機器を用いて直接レーザー光を観察することは潜在的に危険であるとみなされています。

|

| Class 3R |

302.5nm~106nmの波長範囲のレーザー光で、直接ビームを見ることが潜在的に危険であるとみなされています。

|

| Class 3B |

直接レーザー光を見ること自体が常に危険であるとみなされています。ただし、拡散反射光に関しては通常安全であるとみなされています。

|

| Class 4 |

一時的であっても、直接ビーム光を皮膚や目にさらすことが危険とみなされているだけではなく、拡散反射光であっても、皮膚や目に障害をもたらすとみなされている。火災を引き起こす原因ともなると考えられています。

|

また当社ではレーザーの安全管理についての冊子を用意して、導入頂くお客様へ安全規格などについてのレクチャーも行なっています。

Q4. レーザーマーカーの原理はどうなっているのですか?

レーザー光は発振器内の反射ミラー間を往復して増幅されます。

増幅されたレーザー光は出力側のミラーから放射されfθレンズを通して対象物の表面で集光されます。

この集光ポイントをX軸・Y軸・Z軸それぞれのスキャナで動かすことによりマーキングを行います。

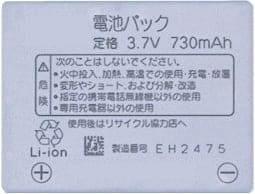

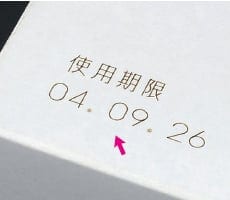

Q5. レーザーマーカーで発色させることはできるのですか?

対象の材質によっては、基材を発色させてマーキングすることが可能です。

樹脂との相性もありますが、CO2レーザーよりもYAG/YVO4レーザーの方が発色性が良い傾向にあります。

レーザーマーキングの分類

ワーク表面の塗装や印刷を剥離させて基材色とのコントラストを出します。

ワーク表面層を削り、彫り込みます。

ワークそのものが発色し、コントラストが出ます。

-

バッテリパック -

樹脂筐体 -

ICパッケージ

Q6. レーザー光は眼に見えますか?

レーザー光自体は実は眼に見えません。レーザーは指向性の高いことが特徴なので光の軌跡は見ることができません。

通常眼に見えるのは、レーザー光が何かに当たって拡散反射した光が見えているに過ぎません。

また大気中に霧などの細かい粒子が舞っている環境下であれば、その粒子に光が当たって拡散反射するため、光の軌跡を眼でみることができます。

Q7. レーザーマーキングした文字は消えないのですか?

対象物を「掘り込み」・「発色」などで物理的に加工するため、通常は半永久的に印字が消えることはありません。

| 加工内容 | 主な対象物の材質 |

|---|---|

| 表面を溶かす | 樹脂 |

| 焦がす | 紙・樹脂 |

| 表面層をはがす | メッキを施した金属・印刷を施した紙 |

| 表面を酸化させる | 金属 |

| 削る | ガラス・金属 |

| 表面を変色させる | 樹脂 |

樹脂の種類により反応が変わります。

レーザー方式はCO2・YAGの限定をせず記載しています。

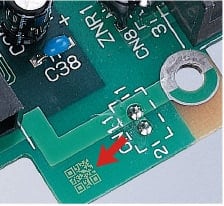

- 半永久的に消えない印字

-

ハーネス

プリント基板

ベアリング

基礎知識編vol.2

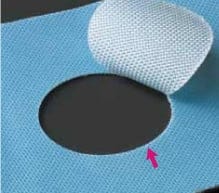

Q8. レーザーマーキングできないものはありますか?

基本的にはあらゆるものへマーキングできますが、使用するレーザーマーカーの種類によりマーキングできないものがあります。

結果として、対象物・目的により使用するレーザーマーカーの種類が決定されます。

それぞれのレーザーマーカーで「印字できない」代表例を以下に紹介します。

CO2レーザーマーカー(30Wクラス)で印字が困難なもの

金属全般・ジルコニア系セラミック

CO2レーザーの波長がほとんど吸収されず、良好な印字ができません。

これらにマーキングする場合には、YVO4レーザーマーカーやYAGレーザーマーカーが適しています。

CO2レーザー加工機など(例:100W超)では、金属の切断などのレーザー加工が可能です。

YVO4 / YAGレーザーマーカーで印字が困難なもの

透明な物体

YVO4 /

YAGレーザーマーカーの波長では透明体を透過してしまうためマーキングが出来ません。

透明体表面へのマーキングにはCO2レーザーマーカーをご使用ください。

- 透明体への印字例(CO2 レーザーマーカー使用)

-

Q9. どうしてレーザーマーキングで発色するのですか?

- 発色の原理は、4つに大別されます。

-

- 発泡によるマーキング

- 凝縮によるマーキング(添加剤を添加)

- 炭化によるマーキング(添加剤を添加)

- 化学的効果によるマーキング

1. 発砲

レーザー光を照射すると、熱効果により基材内でガス泡が発泡します。ガス化して蒸発した気泡が、基材内の表面層で封じ込められ白っぽく隆起します。特に濃色の基材では視認性もよく「薄い基材色」になります。

例)赤→ピンクに発色

2. 凝縮

基材に含まれる「顔料成分」にレーザーのエネルギーが吸収されると、その熱効果により顔料の分子密度が上がり、凝縮されることにより濃色に変化します。

3. 炭化

高いエネルギーを照射し続けると顔料周辺の素材の高分子が炭化して、黒く発色します。

4. 化学変化

基材中の顔料成分には必ず金属イオンが含まれます。レーザー照射により、このイオンの結晶構造の変化や結晶中の水和量が変化することにより、その成分の組成そのものが化学的に変化して顔料の濃度が増加して発色する現象がおこります。

Q10. ランニングコストはどれくらい掛かりますか?

ゼロです。

といっても日常の電気代は掛かります。その他は基本的に一切掛かりません。

光で印字するため、「消耗品不要」で「ロングライフ」がレーザーマーカーの大きな特徴です。

インク・ラベルのコストがゼロになるのはもちろん、それらの資材管理の工数等も大幅削減できます。

ランニングコスト比較(イメージ)

電気代を含みません。

- ラベル・インク方式

-

- レーザーマーカー

-

Q11. レーザー光を直接見てはいけないのですか?

レーザー光、鏡面反射光、および拡散反射光を直接見ないでください。

レーザー光が直接目に入ると失明する恐れがあります。

装置を使用する際には、作業者の目を保護するために専用の保護メガネの着用を義務付けてください。

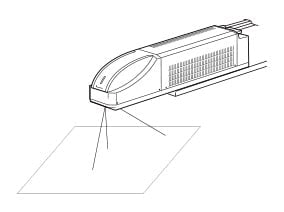

Q12. マーキングスペースとは何ですか?

これは、従来のレーザーマーカーが基本仕様欄に「マーキングエリア」という記載であったのに対し、3次元制御レーザーマーカーが「マーキングスペース」という記載になったことにより頂く質問です。

従来のレーザーマーカーは、平面上にしかマーキングが出来なかったのに対して、3次元制御レーザーマーカーは焦点を可変できるため「空間」の概念を持っています。

これにより、「エリア」でなく「スペース」という表記を使用しています。

従来(2次元制御)レーザーマーカー

マーキングエリア : 120×120mm(例)

平面上でのみしか焦点を合わせることができない。

3次元制御レーザーマーカー

マーキングスペース : 120×120×42mm(例)

空間内で自在に焦点を合わせることが可能。

基礎知識編vol.3

Q13. レーザーマーカーはどうやって文字を書くのですか?

増幅されたレーザー光を対象物の表面で集光してエネルギーを加えます。

この集光ポイントを「スキャナミラー」と呼ばれるミラーで走査することによって、一筆書きの要領で文字を書いていきます。

従来はX軸スキャナ・Y軸スキャナの2軸制御だったため、平面状でしかレーザー光を走査することができませんでしたが、当社の最新モデルではZ軸スキャナによる高さ制御も可能になり、あらゆる立体形状へ鮮明なマーキングが可能になりました。

Q14. レーザーマーカーはどのような業界で使用されているのですか?

電気・電子部品業界や金属業界だけでなく、樹脂成型業界・金型業界・食品業界・印刷業界など、あらゆる業種・業界で今や幅広くレーザーマーカーを導入頂いています。

Q15. 化粧箱へマーキングするには、レーザーマーカーとインクジェットプリンタのどちらが適していますか?

印字品質・ランニングコスト・メンテナンス性どれを取っても「レーザーマーカーの方が優位」と言えます。

レーザーマーカーで化粧箱へマーキングする際には、印字部分に印刷ベタを施すとより視認性の高い印字が可能です。白地部分に印字する場合には、レーザーマーカーで焦がす印字も可能です。

Q16. レーザーマーカーで印字したものは消すことができますか?

消せません。何と言っても「半永久的に消えない印字」が売り物です。

対象物を物理的に加工するため、インクと違って消したくても消すことができませんのでご注意下さい。

最近では改ざん防止の目的で採用されるケースも増えて来ています。

マーキングにより、確実な管理を実現できるのが「レーザーマーカー」です。

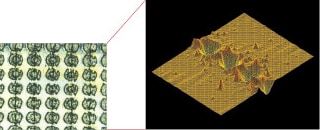

Q17. シングルモードとはなんですか?どんなメリットがあるのですか?

レーザー光の断面が1点で集光されていて、かつ点対称になる横モード特性を持つレーザービームのことです。

パワー分布が不均一なマルチモードビームと比較すると微細で高品質なマーキングを実現します。

MD-Xシリーズ:スーパーシングルモード

ビームの中心一点にパワーのピークが集中しています。さらに超ショートパルスで印字するため、余計なストレスをかけず、今までにない美しい印字が可能です。

- 超美麗印字・超微細加工の実現

-

- パーティクルが発生しにくい

- ムラのない印字

- 発色性の向上

従来YAG:マルチモード

ビームの中に、パワーのピークがランダムに発生します。低いパワーをたくさんかけて印字するイメージで、均一な印字は困難です。

Q18. レーザーを使った加工にはマーキング以外にどんなものがあるのですか?

レーザー加工の種類

大別すると、除去加工・接合加工・表面改質の3つに分かれます。

除去

表面温度が、沸点より高くなり蒸発が起こる状態

-

- 切断

- 金属・非金属などの薄板の切断

-

- 穴あけ

- 繊細な穴あけ加工

-

- スクライビング

- セラミックなど、ICチップの溝切り分離

(=分割し易いように、材行に割り傷を付ける方法を言う)

-

- トリミング

- 半導体の抵抗微調のための薄膜抵抗の一部除去

(整形する、微小量除去加工)

- マーキング

接合

表面温度が、融点より高くなり溶融が起こる状態

-

- 溶接

- 金属体の高速溶接

改質

表面温度が、融点以下の状態

-

- 焼入れ

- 耐摩耗性や強度向上のため

-

- 蒸着

- 耐摩耗性や耐蝕性向上のため

レーザーマーカーでの加工例

主に当社のレーザーマーカーはその名の通り、マーキングに使用されていますが近頃ではレーザーマーカーの認知度も高まり、「加工用途」でもレーザーマーカーを採用頂くケースが非常に多くなっています。

以下にレーザーマーカーでの加工例を一部ご紹介します。

CO2レーザー

CO2レーザーマーカーでの加工は主に切断・穴あけなどの用途で使用されています。

YVO4レーザー

YVO4レーザーマーカーでの加工は主に加工精度を要求される剥離用途で使用されています。

(アルマイト)

(立体形状への印字)

基礎知識編vol.4

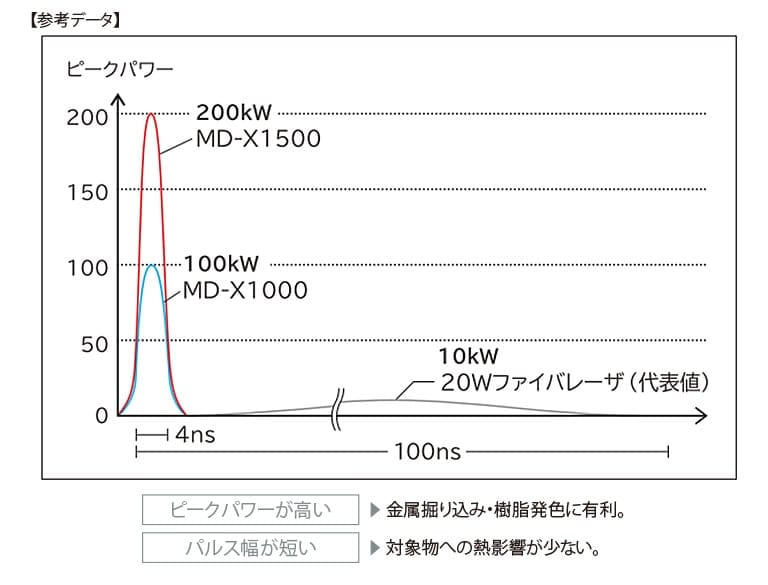

Q19. ピークパワーとは何ですか?

レーザー1 パルスのエネルギーをパルス幅で割った値です。表示単位は「W」。

金属掘り込み・樹脂発色に有利。 パルス幅が短い>対象物への熱影響が少ない。" />

金属掘り込み・樹脂発色に有利。 パルス幅が短い>対象物への熱影響が少ない。" />

Q20. レーザーマーカーは赤外線レーザーですか?

CO2レーザーマーカー・YAG/YVO4レーザーマーカーはともに赤外線レーザーです。これはどちらもレーザー光の波長が780nmよりも長いため赤外線レーザーに含まれます。但しレーザーマーカーにはいろいろな波長が存在します。可視光領域(380n~780nm)の波長を利用したレーザーもありますし、紫外線領域の波長を利用したレーザーも存在します。

Q21. スキャン方式とマスク方式の違いを教えて下さい。

Q13で紹介したように、1本のレーザー光をスキャナで走査させて一筆書きするのが「スキャン方式」レーザーマーカーです。対して液晶マスクやメタルマスクなどにレーザー光を面で照射して、マスクを透過した部分だけ対象物に印字される方式が「マスク式レーザー」です。最近ではスキャニングレーザーの高速に伴い、スキャン方式のネック点がカバーされているため印字の自由度が高いスキャン方式が一般的になってきています。

スキャン方式

- 印字の内容を都度可変させることができるため、ロットやシリアルを印字することができる。

- 品種が頻繁に変わる場合も登録データの書き換えのみで段取り替えが不要。

- 移動体にも追従させながら印字を書くことができる。

- 印字内容が増えると印字の時間も長くなる。

マスク方式

- 同じ内容を連続的に行なう場合には高速で印字が可能。

- 解像度が高い。

- アシストガスを必要とするケースが多く、ランニングコストが高い。

- 移動体に印字ができない。

- マスク(ステンシル)が必要。

- 装置が比較的大きい。

Q22. YVO4とはなんですか?

Y:イットリウム+VO4:バナデート(4酸化バナジウム)のことです。YVO4レーザーはこの結晶にNd(ネオジウム)を混合したものをレーザー媒質として使用しています。ランプやLDなどを光源として、媒体であるYVO4結晶に特定波長の光をあてると1064nmの光を発生します。これがYVO4レーザーといわれるものです。以前はYVO4結晶でなく、YAG(イットリウム・アルミニウム・ガーネット)を媒体として1064nmのレーザーを発振させるケースが多く「YAG(ヤグ)レーザー」というカテゴリで呼ばれていました。

Q23. 半導体レーザーとはなんですか?

半導体材料で作るレーザーのこと。

pn接合の間に活性層という光が出る層があり、p側のホールとn側の電子が結合するとレーザー光を発光します。

構造はダイオードと全く一緒です。

母体をGaAsに変えるだけで、エネルギーが熱から光に代わりLEDになります。

光の増幅を行う半導体結晶の中心部(活性層)は光が全反射して外にもれないような構造になっています。

一般的には、半導体レーザーは、通信用、光ディスク用以外にレーザー励起源として利用されています。

Q24. 3次元制御レーザーとは何ですか?

その名の通り、「3次元形状」の対象物に鮮明に印字ができるレーザーマーカーです。

これまでのレーザーマーカーはX軸とY軸のみの制御だったため、平面上(2次元)しか印字ができませんでした。

対して3次元制御レーザーマーカーならば、X/Yに加えて「Z軸制御」がプラスされてています。

これにより円柱・円錐・段差・斜面などあらゆる形状に対して思い通りの印字が可能になりました。

またこれまではfθレンズを使用して印字エリアの端に焦点を合わせていましたが、3次元レーザーマーカーならば、Z軸制御でエリアの隅々まで焦点を合わせることが出来るため、平面印字においても高精度印字に大きく貢献します。

- 問題

- 従来方式(Fθレンズ)では…端部では焦点がぼける。入射角度によりスポット形状も変形する。

- エリア端部では・・・

-

- 焦点がぼけ加工できない

- 位置制度が悪くなる

- スポットが楕円になる

- 焦点位置が固定なので・・・

-

- 段差や曲面には印字できない

- スポットサイズを可変できない

- 解決

- 広いエリアの端部でも焦点が合い、中心部と同等レベルの品質を実現。

ワイドエリア&3D印字中心端部

330mm以上のワイドエリアや立体形状にも、焦点をコントロールし自在に印字

3次元制御だからできること

3次元制御レーザーマーカー 設定例

3次元制御レーザーマーカー 印字例

段取り替えの工数も大幅削減

- 従来

-

ジグや高さ調整機構などが必要

- ML-Z

-

42mm幅で焦点を可変し印字