2次元コード(2Dコード)の印字

製品の小型化・薄型化や、トレーサビリティの強化が進むに伴い、製造される製品に対して、より多くの情報を限られたスペースに付与するため、レーザーマーカーによる印字のニーズが高まっています。

「2次元コード(2Dコード)」はバーコードと比較して、数十倍から数百倍の情報量を待つことができます。また、データ密度が高く、同じ情報量ならばバーコードに比べ1/30の省スペース化を実現しました。この特性を活かしてさまざまな分野で活用が拡大しています。

2次元コードの運用事例

2次元コードを用いることで管理の簡略化/正確性の向上、作業工数の削減などを実現します。近年では、完成品だけでなくパーツ単位でのトレーサビリティ強化が進んでおり、2次元コードをレーザーマーカーで直接印字するケースが増えています。そのため、2次元コードを安定して読み取れる高い品質の印字が求められます。

電子デバイス業界

- カメラユニット

-

- 印字スペースのない極小部品でも2次元コードならシリアル管理が可能。今後より一層高まる品質管理のニーズにも柔軟に対応できます。

- ペースメーカー

-

- 製造、検査履歴を2次元コード化し、トレーサビリティ管理を実現。コードを読み取るだけで、瞬時に履歴内容を確認できます。

自動車業界

- シリンダブロック

-

- 製品ごとにシリアル番号を2次元コードで印字し、後工程でコードを読み取り、ロボットへの作業指示をおこないます。

- インジェクション

-

- 製造日付やライン情報などの履歴を製品ごとに2次元コードで印字し、トレーサビリティの管理を行います。

2次元コードのグレードとは

安定して読み取れる印字を行うためには2次元コードリーダにとって読み取りやすい印字をしなければなりません。その指標として、2次元コードの読み取りには規格が定められており、読み取りやすさをグレードに表すことができます。レーザーマーカーで直接製品に印字する場合はISO/IEC TR 29158(AIM DPM-1-2006)という規格※で判断されるのが一般的で、この規格は以下の項目で読み取りやすさのグレードを評価しています。

ダイレクトパーツマーキングにおける2次元コード印字品質評価の国際規格です。

- 1総合判定(ALL)

-

2~11の項目の中で一番低いグレードが総合評価と判定される。結果はA~D、Fで判定され、Aが一番高いグレード(読み取りの安定度)になります。

- 2デコード成否(DEC)

-

デコード(読み取り)できるかどうか評価

- 3セルコントラスト(CC)

- 明セルと暗セルの輝度値の平均値の差

- 4セルモジュレーション(CM)

- 明セルと暗セルの輝度のばらつきを評価

- 5反射余裕度(RM)

-

CM( 4)に明暗セルの判定確度を追加し評価

- 6固定パターン損傷(FPD)

-

固定パターン(下図参照)の損傷度合

- 7形式情報損傷(FID)

-

QRコードの形式情報(下図参照)の損傷度合

- 8型番情報損傷(VID)

-

QRコード(モデル2バージョン7以降)の型番情報の損傷度合

- 9軸均一性(AN)

-

コードの縦・横のサイズのゆがみ度合い

- 10グリッド非均一性(GN)

-

各セル位置の最大のズレを評価

- 11未使用誤り訂正(UEC)

-

デーコード時に使用しなかった誤り訂正の割合

金属面へのダイレクトパーツマーキングでは、きちんとコントラストが取れなければ、CC、CM、RM、FPDが低く出ることが多く、ここの数値をいかに落とさないかが、読み取れる印字のポイントとなります。近年、Cグレード以上が求められるケースが多く、印字直後の時点ではさらに高いグレードとなることが望ましいです。

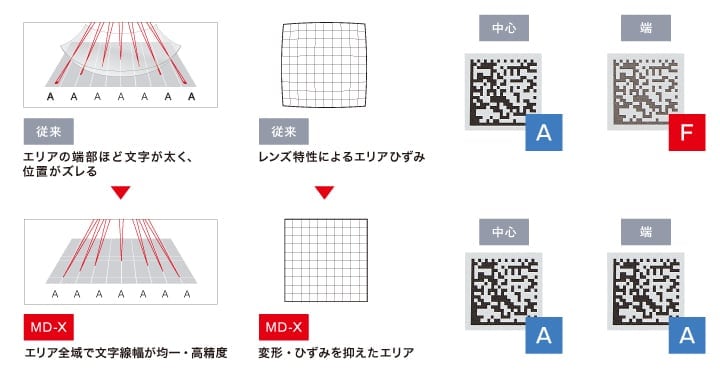

3D印字機能

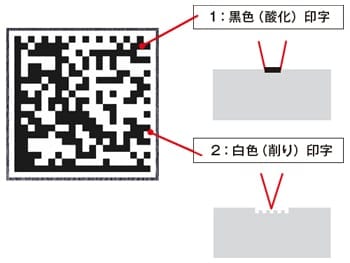

2次元コードの判定にはセルの白と黒のコントラスト差が重要です。レーザーマーカーで印字する場合、白色印字と黒色印字ではそれぞれ印字条件を変えることで色を変化させます。

- 1:黒色(酸化)印字

- レーザー光を印字対象物に照射する際に、焦点をずらし、熱のみを伝えます。削らずに熱を与えることで表面に酸化膜ができ、この酸化膜が黒く見えることで黒い印字をすることができます。

- 2:白色(削り)印字

- レーザー光を印字対象物へ焦点位置で照射します。金属表面を細かく削り、表面に凹凸ができることで、光の乱反射が生まれ、白く見えるような印字をすることができます。

- スポット可変

-

- 設定した座標通りに照射

2次元コードの印字は削りと酸化による印字を行うことで白と黒のコントラストの差を生み出すことができます。焦点を合わせる白色印字、焦点をずらす黒色印字の使い分けがポイントになり、3D印字機能によるスポット可変が有効です。

2次元コードの印字においては、コントラスト差が重要になるため、エリア全域で焦点が合うような3Dでの補正が有効となります。

印字の中心では問題なく理想的な印字が可能となりますが、3D印字による補正がない場合は白と黒のコントラストを取る印字が難しかったり、焦点ぼけやエリア特性により印字位置がずれることでグレードが下がってしまう傾向にあります。

焦点深度

レーザーには焦点深度があります。焦点がずれると印字の品質が下がり、2次元コードの読み取りにも影響を及ぼします。

焦点距離のズレによる2次元コードのグレード変化

焦点距離が基準位置からずれるにつれ印字は薄くなり、コントラストがつかなくなるためグレードが低くなってしまいます。レーザーの発振方式により、許容される焦点深度は異なりますが、ワークとレーザーマーカーの焦点距離を常に一定に維持したり、変位センサと組み合わせることで焦点ズレを防ぐ対策を取る必要があります。

- 当社製ファイバレーザーマーカー

-

- 当社製YVO4レーザーマーカー

-

レーザー発振方式と焦点深度

ビームパワー分布の比較

(エンドポンピング方式)

右は、YVO4レーザーとファイバレーザーの印字品質を比較したものです。YVO4レーザーは高ピークパワー・短パルスレーザーを作り出します。理想的な強度分布かつ、短時間で高いエネルギーのレーザーの照射加工ができるので、ワークの搬送や製品公差により焦点がずれても印字品質はファイバタイプと比較して安定します。また、印字エリア端など入射角が影響するような場合でも、YVO4レーザーであれば印字カスレのない安定した印字品質を実現します。

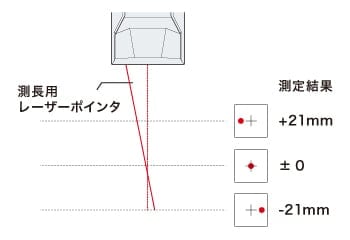

オートフォーカス機能

オートフォーカスの仕組み

キーエンスのレーザマーカMD-Xシリーズでは、内蔵カメラによって、外部機器不要のオートフォーカスが可能です。焦点距離が安定しないことで印字が難しかった対象物へも高い印字品質を維持します。また、品種変更時の段取り替えが不要になることで大幅な工数削減・設備簡略化・生産性アップに貢献します。

測長用レーザーポインタを内蔵カメラでモニタリング。ポインタの位置から焦点距離を割り出し、オートフォーカスを行います。ワークの材質や形状、表面状態によっては測定できない場合があります。

印字パターン

さまざまな状況に合わせて最適な印字ができるよう2次元コードの印字パターンを複数種類用意しています。以下に特定の状況に合わせた最適な印字手法例を紹介します。

多彩な印字パターンから選べる

- 印字パターン×11種類

-

- 下地パターン×6種類

-

2次元コードを綺麗に印字

ワークによってはヘアラインなどの影響を受けて、読み取りが安定しないことがあります。2次元コードや下地の書き方を変えるだけで、読み取り率を改善できます。

-

ヘアラインワーク

-

横ラスターで下地処理した場合ヘアラインが残り、読み取りが安定しない

-

斜め交差ラスターで下地処理した場合ヘアラインが見えなくなり、読み取りが安定する

2次元コードを最速で印字

生産数量によっては印字に費やす時間が限られるケースがあります。印字パターンを最適にすることで、印字タクトを短縮し、生産効率を向上させることが可能です。

-

パターンB - 1セルごとに横方向へ印字する標準的な印字

- 印字タクト:637ms

-

全体パターン2 - 2次元コード全体を一筆書きで印字する効率的なパターン

- 印字タクト:342ms

従来比47%減

タクトはセルサイズ0.3mm、16×16のDataMatrixでの印字例で算出。上記の評価は一般的な事例です。印字ワークの材質・表面状態や印字条件によって異なります。

2次元コードの掘り込み加工

印字後メッキや焼入れ工程がある場合、掘り込み印字が必要になるケースがあります。掘り込みパターンにより、掘り込み量を均一にしたり、短時間で深く掘り込む加工が可能となります。

-

- レーザーを交差させることで掘り込み量を均一にします。

-

- レーザーを同心円状に掘り込むことで蓄熱され、短時間で深く掘ります。