成形条件管理:

ホッパー内の異物混入対策

樹脂(プラスチック)成形の品質維持・向上には、装置・工程の各所で静電気対策が有効です。樹脂成形材料であるペレットをホッパーに投入する際も、静電気トラブルへの注意や対策が重要となります。

課題:成形品への異物混入を防止したい

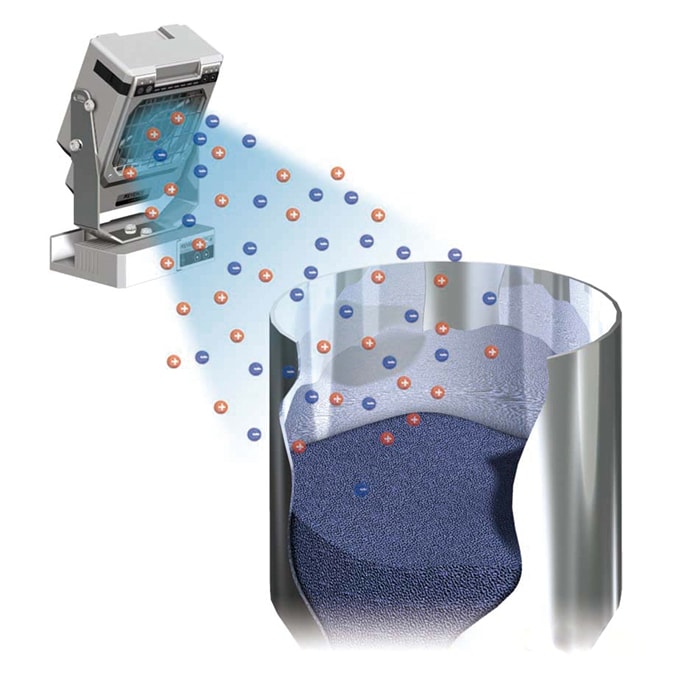

ホッパーにペレットを投入するとき静電気が発生し、異物が引き寄せられ材料に混入すると、成形品の不良につながります。

また、帯電したペレットは、ホッパーの内壁に貼り付く場合があります。それにより、投入した樹脂量と溶融樹脂の量に差が生じ、「材料切れ」を招く場合があります。ほかにも、「樹脂替え」では、ホッパー内に静電付着した別の成形材料とマスターバッチが混ざり、色ムラが発生するなど成形品の品質に影響するため、静電気対策が必要です。

解決:高性能な除電器(イオナイザ)で、ホッパー内を高速除電

キーエンスの除電器(イオナイザ)「SJシリーズ」は、対象物の帯電量や帯電極性をセンシングし、最適なイオンバランスで高速・強力除電する、独自の「I.C.C.方式」を採用*しています。装置による設置条件や除電距離・範囲にあわせて、豊富なラインナップから最適なタイプが選択できます。

たとえば、高速・高精度フリーレイアウト除電ブロア「SJ-F300シリーズ」は、さまざまな設置条件に対応するコンパクトサイズながら、広範囲の除電が可能です。

また、ガンアタッチメント対応マイクロ除電器「SJ-M400シリーズ」は、最大0.7MPaの高圧パルス(間欠)エアを最適なイオンバランスで吹き付け、静電気で付着したペレットや異物を強力かつスピーディに除電・除去可能です。ガンアタッチメントを装着することで、装置メンテナンス時の細やかなクリーニングにも活用できます。

*一部の商品を除く