押出し成形

ここでは、押出し成形の種類・メカニズムから注意すべき欠陥・不良まで、詳しく説明します。

押出し成形の概要

「押出し成形」は、加熱溶融させた樹脂(プラスチック)を文字通りトコロテンのように押し出して、連続的に成形する方法です。他の樹脂成形方法と異なり、金型内部では樹脂を冷却・固化させません。押出し口である「ダイ(金型)」に溶融樹脂を通過させ、一定の断面形状に成形します。「ダイ」から押し出されたあとに冷却・固化させます。

適用製品として、パイプやダクト、チューブなどのほか、光ファイバーなどの線材、また自動車や電気製品、建材に用いるシート、包装用フィルム、液晶画面の表面保護フィルムなどが挙げられます。

また、熱可塑性樹脂に共通する成形材料「ペレット」の造粒にも、押出し成形が適用されます。ペレットは、単一または複数の材料樹脂を溶かして混ぜたものを押し出し、粒状にカットしてつくられます。また、ペレット製造において、フィラーやマスターバッチをコンパウンドする場合、押出し機による溶融混練は重要な工程となります。

押出し成形の種類

「押出し成形」は、丸型や角型のホースやチューブ、パイプなど、同一断面形状で長さのある中空品の製造に多く利用されます。また、「ダイ(金型)」の形状や装置によっては、シートやフィルムなど平板状、または袋状に成形が可能です。

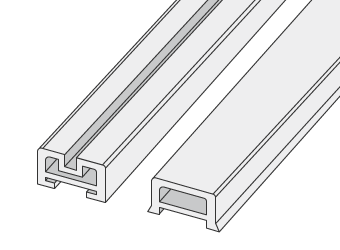

異形押出し

単純な丸型や角型以外に「コ」、「ヨ」、「日」の字型などのダイを用いた「異形押出し」は、複雑な形状のパイプや窓枠の成形に適しています。

押出し被覆

導電体となる芯材の外側に樹脂を押し出し、被覆することができます。電線や光ファイバーなどの線材の製造に用いられます。

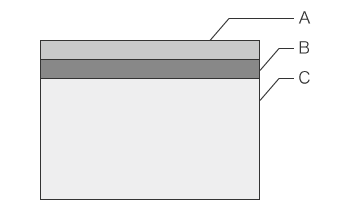

共押出し

2種以上の樹脂を個別の「ダイ」から同時に押し出す成形方法です。例えば、シート基材と異なる材料を「共押出し」で多層化することで、さまざまな機能の付与が可能です。

耐食性などを付与した建材の成形や、多層パイプ、多層フィルム、また、精密かつ高機能な医療用チューブなどの製造にも「共押出し」が用いられます。

- A.樹脂A

- B.樹脂B

- C.シート基材

Tダイ法

フィルムやシートなど、平板または薄肉の製品に特化した成形方法です。「Tダイ法」は、単層だけでなく、共押出し多層フィルムや、ラミネート加工にも適用されます。

インフレーション法

「インフレーション法」は、フィルムを袋状に成形する方法です。

押出し成形のメカニズム

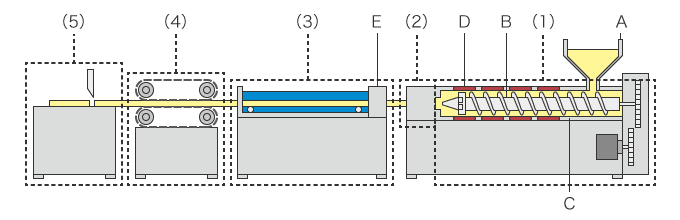

「押出し成形機」は、主として、(1)押出し機(2)ダイ(3)冷却機(4)引取り機(5)切断機から構成されています。

- A.ホッパー

- B.スクリュー

- C.加熱シリンダー

- D.ヒーター

- E.サイジングダイ

(1)押出し機

押出し機は、加熱溶融した樹脂(プラスチック)を目的に応じてコンパウンド・混錬したのち、「ダイ(金型)」から押し出します。

(2)ダイ(金型)

「ダイ」または「ダイス」と呼ばれる金型により、成形品の形状が決定します。パイプなどを成形するダイは丸型や角型、シートやフィルムを成形するダイはスリット状です。

ダイにひずみが生じると、成形品の寸法精度が低下します。また、ダイ表面への溶融樹脂カス(目やに)の付着は、成形品表面に筋が生じる原因となるため、常にメンテナンスが必要です。

(3)冷却機

「ダイ」から押し出された樹脂は、「サイジングダイ」という成形型を通過し、所定の形状を保持します。そして、冷却水槽の中で冷却・固化します。樹脂を急冷すると成形品にひずみが生じるため、時間をかけて冷却することが重要です。

(4)引取り機

「引取り機」は、成形品に対し、押出し機と逆方向の圧力を加えます。また、加力によって、先端部のボイド発生を防ぎます。シートやフィルム、チューブの場合、成形品を引き取ったあと「巻取り機」でロール状に巻き取ります。

(5)切断機

成形品を所定の長さで切断します。

押出し成形で生じる欠陥・不良

「押出し機」での混練が不十分な場合、フィッシュアイなどの外観不良の原因となります。また、「ダイ(金型)」の状態は、成形品質に大きく関与するため、メンテナンスが重要です。

押出し成形では、下記のような欠陥・不良に注意する必要があります。