真空成形・圧空成形

真空成形と圧空成形は、いずれも空気の圧力を利用する成形方法です。

真空成形が真空吸引力つまり「マイナスの空気圧」を使うのに対し、圧空成形は、圧縮空気つまり「プラスの空気圧」を樹脂に加えて成形します。

真空成形

真空成形の概要

「真空成形」では、あらかじめ押出し成形した樹脂(プラスチック)のシート・フィルムを成形材料として用います。加熱・可塑化した樹脂を金型の上に置き、樹脂と金型の間を真空状態にして、樹脂を金型に吸いつけることで成形します。真空吸引と圧縮空気を併用する場合もあります。

金型は、雄型または雌型のどちらか片側で成形できるため比較的低コストで、少ロットの製造にも適しています。

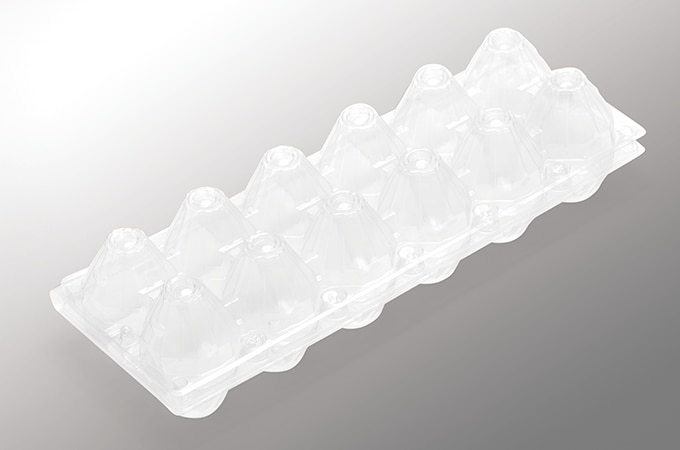

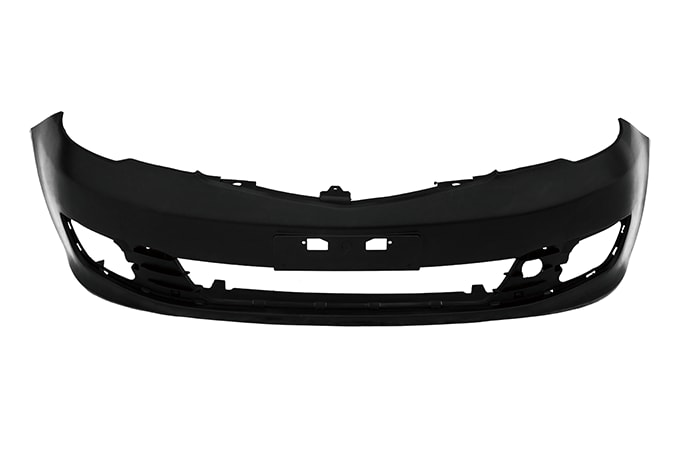

真空成形は、卵のパックや食品トレーなど薄肉の樹脂容器などから、バスタブ、自動車のダッシュボードやバンパーなどの大型製品まで、多彩な用途があります。

食品トレーなど小型製品は連続して成形可能ですが、バスタブや自動車のバンパーといった大型製品の場合、1回の成形につき1つの成形品を製造します。

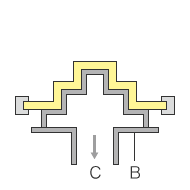

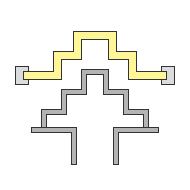

真空成形のメカニズム

真空成形では、大きく分けて下記の3つの工程があります。

- 真空成形の装置・工程

-

-

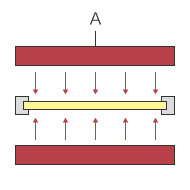

(1)材料の加熱・可塑化

-

(2)成形・冷却

-

(3)固化後離型

- A.ヒーター

- B.金型

- C.真空吸引

- 成形材料となる樹脂シートや樹脂フィルムをヒーターで加熱し、可塑化させます。

- 金型の上に可塑化した成形材料を置き、金型内部から「真空吸引」して成形・冷却します。

- 樹脂が固化したのち、離型します。

-

圧空成形

圧空成形の概要

「圧空成形」は、樹脂(プラスチック)を圧縮空気で加圧し、金型の形状を写し取る成形方法です。真空成形と同様に、樹脂シートや樹脂フィルムを材料とします。

真空成形よりも高い圧力で材料を金型に密着させることができるため、よりシャープな形状に成形できます。

この成形方法は、自動車の内装や医療機器のフロントカバーなどの製造に適用されています。

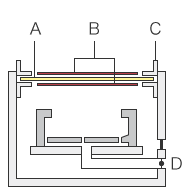

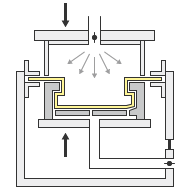

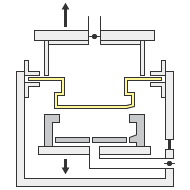

圧空成形のメカニズム

圧空成形では、大きく分けて下記の3つの工程があります。

- 圧空成形の装置・工程

-

-

(1)材料の加熱・可塑化

-

(2)成形・冷却

-

(3)固化後離型

- A.シート

- B.ヒーター

- C.クランプ枠

- D.真空バルブ

- 成形材料となる樹脂シートや樹脂フィルムをヒーターで加熱し、可塑化させます。

- 金型の上に可塑化した成形材料を置き、「圧縮空気」で加圧して成形・冷却します。

- 樹脂が固化したのち、離型します。

-

真空成形・圧空成形で生じる欠陥・不良

「真空成形」、「圧空成形」では、下記の欠陥・不良に注意する必要があります。