切削加工とは

切削加工とは、工具を用いて金属などの材料を削ったり穴を開けたりする加工技術で、工作機械を使うのが一般的です。では、高性能な工作機械を導入すれば、高精度なものづくりが実現できるのでしょうか。ここでは、より良い加工をするために、切削加工の基本知識について学んでいきます。

工作機械を知る

機械による工作とは、設計図に基づいて、その仕様通りに材料を加工することです。工作機械はそのために欠かせない装置といえます。和製英語ではありますが、「マザーマシン」と呼ばれるように、工作機械は機械を生み出す機械、さらには工作機械そのものを生み出す機械として重宝されています。

工作機械は日本が得意とする工業分野の一つであり、優れたものづくりを支える基盤となっています。明治期の産業革命以降、日本からは世界的に有名な工作機械メーカーが多数誕生し、「メイド・イン・ジャパン」を牽引してきました。現在では、製造機能のグローバル化のもとで、アジア圏をはじめとして世界各国に日本発の工作機械が広く輸出されています。

工作機械のデジタル化が進んだ今、どこのメーカーでも工作機械を導入すれば、高精度なものづくりができると思われがちですが、実際は必ずしもそうではありません。日本におけるものづくりの強さの一つとして、単に工作機械を導入するだけでなく、メーカー各社が工作機械の活用方法を工夫するとともに、バイト(刃物)などの工具や治具を自ら作り出すことで、固有の技術を磨いてきました。それはNC(数値制御)化、CNC(コンピュータ数値制御)化が飛躍的に進んだ現在でも欠かせない取り組みです。

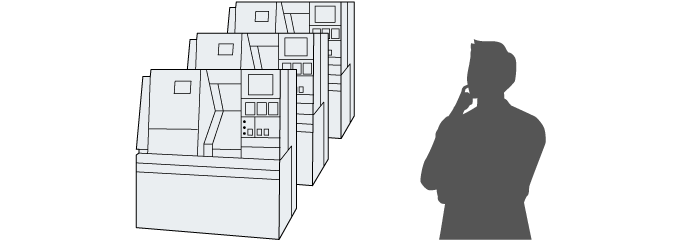

製造現場で話を聞くと、最先端の工作機械でも「機種ごとに個性がある」ということをしばしば耳にします。オペレータは工作機械の個性に合わせてパラメータを微妙に調整することで、常に高精度な加工を実現しています。つまり、機械工作を使用する上では、担当する機械の特性を熟知するとともに、さらにはその個性までも理解した上で、徹底して使いこなす工夫が欠かせないのです。

加えて言うならば、工作機械のことを知るだけでは本当に優れた技術者をめざすことはできません。工作機械の原点に立ち戻り、けがきや切断、曲げ、やすりがけといった手仕上げを知ることが、より優れた仕事へとつながるはずです。

- 「1号機は微妙に運動誤差が生じる」

- 「2号機はベストな状態!」

- 「3号機は研削が甘くなりがち」

そのクセまでも知り尽くすことがより良い加工につながる

加工精度に影響を及ぼす力

【1】剛性

物体は力を加わると変形しようとする反面、変形に抵抗しようとする力を発生させます。その性質を「剛性」と呼びます。工作機械の場合、目的とする精度で加工をめざす場合、工作機械の剛性が問題となります。現在の工作機械は剛性への対応が相当進んでいるものの、ミクロンオーダーのような精度で加工を行う場合、剛性に対して理解しておく必要があります。

剛性には静的な力(静剛性)と動的な力(動剛性)があります。静剛性とは、簡単にいえば、作用する力の方向と大きさが常に一定の状態です。工作機械の場合、作業盤の上に稼働部が静止して乗っている状態といえます。この場合、厳密には稼働部の分だけ重力の影響で作業盤が変形していると考えられます。実際の影響はごくわずかではあるものの、場合によっては加工精度が低下することが考えられます。

一方、動剛性とは作用する力の方向や大きさが変化している状態のことです。工作機械でいえば、スイッチをオンにして稼働させることで振動が生じます。これによって、工作機械は場合によってびびるなどの症状が発生し、加工精度に影響を及ぼす恐れがあります。 工作物に対して切削などの加工を行う際には、静的、動的ともに剛性への配慮が欠かせないといえます。

【2】熱変形

物体は温度の上昇とともに膨張します。これは金属でも例外ではなく、長さを精密に測定しようとする場合、温度管理が徹底した測定室で行わなければなりません。

加工の場合は、特に熱による物体の変形に注意を払う必要があります。工作機械を稼働させることで各部品が発熱するとともに、切削時などに工作対象物の温度が上昇するからです。さらに、工作機械の稼働時間が長くなるほど、熱変形への配慮が欠かせません。そのため、どの程度の稼働時間でどの程度の温度に達するのかを知ることが精密加工に重要だといえます。

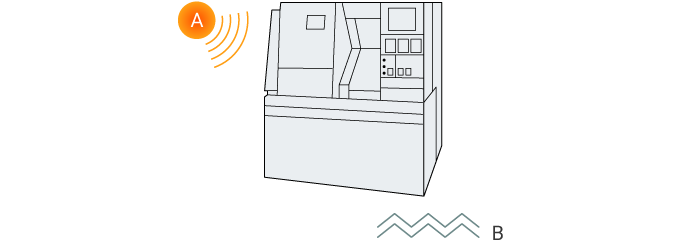

それらを防ぐには設計段階での工夫が必要。

- A

- 熱

- B

- 振動

切削の基本を知る

【1】切削の動き

切削とは、工具を用いて工作対象物からその一部を削り取ることです。この場合、大きくは「切削」と「送り」という二つの動きが必要となります。

切削は対象物から一部を削り取る動きで、基本的にバイトなどの工具が一直線上に移動することで行います。

一方、送りとは工具を移動させて、ほかの部分の切削を可能にする動きです。たとえば、ある一直線上で切削を行った後、工具を切削方向と垂直に送ることで、新たな面の切削が可能となり、これを繰り返すと平面を生み出すことが可能になります。

【2】加工と抵抗

加工では、工具と工作対象物が触れあい、力が干渉しあうため抵抗が生じます。工具によって生じる抵抗の力が異なる点に配慮する必要があります。

たとえば、バイトによる切削では対象物の材質や切削面積、バイトの種類などによって異なります。中でも切削面積は抵抗に大きく関係するため、加工時に注意しなければなりません。

また、ドリルによる穴開け加工では、トルクと送りについて抵抗を考える必要があります。トルクとはねじりの強さのことで、「ねじりモーメント」などと呼ばれます。一方、送りはドリルを押し進める方向の動きです。

穴開け加工においては、対象物の材質をはじめ、ドリルの種類(刃先の形状)、ドリルの回転速度、送りの速さによって抵抗の値が変化します。

加工の現場では、抵抗による影響を考えながら加工を検討することで、品質や効率、工具の耐久性を追求することが可能となります。

【3】加工と速さ

加工の現場では品質管理とともに作業効率が重要な課題です。機械加工では、加工の速度をアップさせることで効率の向上になります。

しかし、機械の速度をやみくもに上げればよいというものではありません。速度が増すことで抵抗が増したり、熱変形が生じるといったマイナス面が出る恐れがあります。また、加工速度を上げることでバイトの寿命が短くなる場合もあります。これではバイトの交換頻度が増えて、加工単位あたりのコストが高くつくことになりかねません。そのため、加工に際しては、速度と精度、そして工具の寿命に配慮することが大切です。

【4】加工と温度

抵抗や速度で取り上げたように、切削などの加工時、工作対象物と工具が触れあうことで熱が生じます。これによって対象物内の温度が上昇し、加工精度や工具の耐久性に影響を及ぼすことがあります。

中でも問題となるのは、前述したとおり加工時の速度と加工面積です。加工速度が速いほど熱が発生し、加工面積が大きいほど摩擦が大きくなり温度が上昇します。機械加工では常に温度の変化に注意しながら、作業を進めるように心がけましょう。

機械加工の温度管理で重要な役割を果たすのが、切削油(切削剤)です。工作対象物と工具との摩擦を減らす役割を果たします。また、加工時に発生した熱を冷ます、加工時の削りくずを洗い流すといった用途でも欠かせません。

かつては油性のものが中心でしたが、環境保全に対する意識の高まりから、現在では水溶性のものが主流になっています。また、機械加工では切削油を大量に使用することから、循環タイプの装置を用いることで、一度使用したものをろ過した上で再使用する場合が大半です。