NC歯車加工機

歯車の製造は古来、手作業で行われてきましたが、18世紀以降、西欧で時計などの機械が普及するにつれて機械化が進みました。そして、産業革命の進展にともない歯車専用の加工機が相次いで開発されるようになったのです。ここでは、NC歯車加工機について詳しく紹介します。

概要

歯車ができるまでには、円柱鋼材の切断から始まり、旋盤によるブランク(歯車加工前の穴あき状態)の加工、歯切り(歯部の削り出し)、焼き入れ(熱処理)、研削、歯研ぎといった工程を経ていきます。それぞれの加工に対して、現在ではホブ盤(歯切り用加工機)をはじめとしたNC歯車加工機が開発されています。これによって、切削速度の調整や歯数の指定などが容易にできるようになっています。

さらに近年は、旋盤などを基本とした複合加工機が普及しつつあります。これはブローチ加工(穴の内面加工)やミーリング加工(切削)、ホブ加工を一貫して行う複合機で、段取り替えを極力少なく済ますことができ、歯車の効率的な生産に役立っています。

- 加工品の測定にかかる工数を削減!

- 歯車(ギア)の測定改善事例はこちら

歯車の主な種類

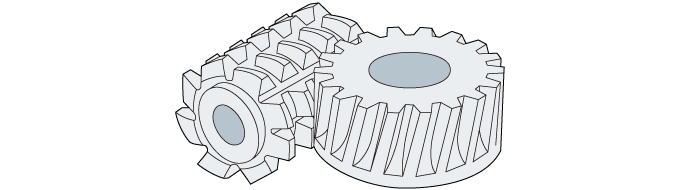

ひとくちに歯車といっても、その形状はさまざまであり、加工に際しては専用の加工機械を必要とします。大きくは「平歯車」と「傘歯車」に大別され、それぞれを加工するための専用の歯切り盤として「平歯切り盤」および「傘歯切り盤」があります。

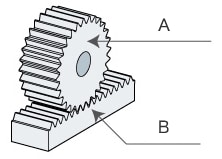

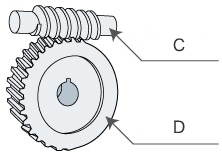

このほか、歯車にはつるまき状の「はすば歯車」をはじめ、回転運動を直線運動に変える「ラック・アンド・ピニオン」、回転方向を垂直に変換する「円筒ウォーム」など多種多様なものがあります。

- A

- ピニオン

- B

- ラック

- C

- ウォーム

- D

- ウォームホイール

- 加工品の測定にかかる工数を削減!

- 歯車(ギア)の測定改善事例はこちら

主な歯切り加工

歯車の歯を削る加工(歯切り)としては、主に「創成法」と「成形法」の2種類があります。

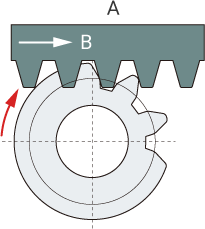

創成法は歯車の元になる円盤にラック形の切削工具を押しつけることで、円盤の周囲を削り込む加工法です。精度の高い歯車ができる反面、加工コストがかかるデメリットがあります。精密部品においては、歯を刻んだ後に歯面を研磨して仕上げることがあります。創成式は歯切り加工において広く普及しており、その中で一般的な加工機がホブ盤です。

これに対して、成形法は歯車の溝と同じ形状をした切削工具を用いて、フライス盤で加工する方法です。専用の加工機を用いることなく歯車を量産することが可能です。

これらのほかに、かさ歯車をつくるための「型板式」があるほか、鍛造などの塑性加工方法などもあります。

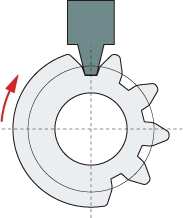

創成法の加工イメージ

- A

- ラック形工具

- B

- 歯の進行方向

成形法の加工イメージ

フライス盤に取り付けた

専用バイトで歯溝を一つずつ切削

- 加工品の測定にかかる工数を削減!

- 歯車(ギア)の測定改善事例はこちら

NC歯車加工機

数あるNC歯車加工機の中でも、NCホブ盤は代表的なものの一つで、自動車産業などで広く用いられています。加工精度や生産効率を追求した機種が多数開発されていて、歯車の生産で威力を発揮しています。

このほかにNC歯車加工機として、精度の高い歯切りが可能な「形削り盤」をはじめ、焼き入れ加工を施した歯車を削る「研削盤」、焼き入れ後の研磨加工を行う「ホーニング盤」、仕上げ加工を行う「シェービング盤」などがあります。これらはいずれも高精度な歯車をつくるために用いられます。

- 加工品の測定にかかる工数を削減!

- 歯車(ギア)の測定改善事例はこちら