プレス加工

塑性加工にはさまざまな加工法がありますが、最も一般的に行われているのがプレス加工です。ここでは、プレス加工とはどのような加工法なのか、といった基礎知識から、被加工材の特徴や注意すべき不良についてまで幅広く解説していきます。

プレス加工とは

プレス加工とは、被加工材の塑性変形を利用した塑性加工の一種で、被加工材を金型に当て、加工機で圧力を加えて材料を金型の形にする加工方法のことです。加工の種類には「切る(せん断加工)」「曲げる(曲げ加工)」「絞る(絞り加工)」があり、多くの場合1つの被加工材を加工する時間は数秒で、低コストでの大量生産に向いています。

上から圧力をかける

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

プレス加工の種類

プレス加工の加工方法には、せん断・曲げ・絞り・成形・鍛造・接合などがありますが、ここでは代表的な加工法としてせん断、曲げ、絞りについて説明します。

せん断加工

せん断とは、物体がはさみで切られるような作用のことで、被加工材を完全に分離する加工法です。プレス加工では最も一般的な加工方法といわれ、主なせん断加工には以下の種類があります。

- 打ち抜き(ブランキング):

- 「ブランク抜き」ともいわれ、被加工材から外形を切り抜いて形を作ります。

- 穴あけ(ピアッシング):

- 「穴抜き」ともいわれ、文字通り被加工材に穴を開けます。

- 切断(シャーリング):

- 被加工材を2つに分断します。

- 切り欠き(ノッチング):

- 被加工材から余計な部分を切り取ります。

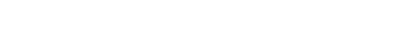

曲げ加工(ベンディング)

被加工材を曲げる加工です。上の金型と下の金型の形状で仕上がりの形状が決まります。曲げる方法には、ローラの間に被加工材を通して曲げる「ロール曲げ」や被加工材の一方を固定し、支点を中心に90度回転する曲げ板を回転させて板を曲げる「板折り曲げ」などがあります。仕上がりには「V形」や「L形」、「U形」・「Z形」などがあります。

曲げ加工は、せん断加工と異なり被加工材を切断しません。このため、曲げた部分に被加工材の弾性が残り、元の形に戻ろうとする力が働きます。これを「スプリングバック」といい、正確な加工を求める場合は、この作用を計算しておく必要があります。

パンチ(上型)

ダイ(下型)

- A

- 加圧(プレス)

- B

- V溝

絞り加工

被加工材に引張力を加え、プレス機の「パンチ」と「ダイ」で被加工材を挟んで加工します。代表的な加工物には、金属やプラスチックでできたコップやボールなどがあります。

コップなど深く絞る加工では、応力状態が複雑なため圧縮応力のかかる底の部分にしわが出やすく、円筒側面には引張応力が働くため横クラックが生じやすい問題があります。特にパンチとダイで金属の薄板などから継目のない底付きの容器を作る「深絞り」ではこの問題が発生しやすいといわれています。

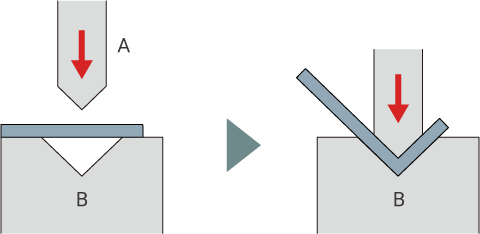

パンチプレス加工

板状の金属に穴抜きや、型を用いた打ち抜きなどの加工を行うことを「パンチング」といいます。パンチプレスはパンチングを行う加工で、幅広く導入されています。加工力は数十トンクラスで、主に薄板の加工に利用されています。パンチプレスの中でも、特にタレットと呼ばれる取り付け装置に金型を装着し、板材の抜き打ちを行う加工を「タレットパンチプレス」(通称、タレパン)といいます。

加圧

- A

- 金型を取り付けるホルダ

- B

- 金型

- C

- 加工物の板金

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

金型とプレス加工方式の種類

プレス加工の金型には、多品種少量の部品に関してオペレーターが手作業で被加工材をセットし、1つの工程ずつプレスしていく「単発プレス」、コイル状の被加工材をセットし複数のプレス工程を順送りで行う「順送プレス」が広く用いられています。その他、単発プレスと順送プレスの利点を取り入れて、自動での連続加工を可能にした「トランスファープレス」があります。

単発プレス

被加工材を人の手でプレス機にセットし、加工が終わったら加工材を人の手でプレス機から取り出すプレス方式です。プレス加工技術としては、最もオーソドックスで、大型加工品の少量生産に適しています。1種類の加工をする「単能型」と複数の加工をする「複合型」があります。

1回のプレスで1つの加工を行うため、連続加工や自動加工はできません。他のプレス金型に比べて生産性が劣りますが、プレス機や金型が低価格なので、初期費用を抑えることができます。

順送プレス

「プログレッシブプレス」ともいわれ、略して「プログレ」「PRG」と呼ばれます。1つの金型に複数の工程分の凹凸が設けられています。コイル状に巻いた被加工材をプレス機にセットして、少しずつ流していくと、順次加工されていく仕組みです。

トランスファープレスに対して被加工材を搬送する装置が不要で、加工速度が速く複雑な加工が1工程で完成するため、プレス加工の中では最も生産効率が高いといわれています。

トランスファープレス型

単発型プレス機を組み合わせたプレス方式です。「TRFプレス」または「トランスファープレス」ともいわれます。トランスファープレスでは、1つの加工が終わったら、順次次の工程に被加工材を搬送します。

トランスファープレスは順送りプレスに比べ生産性に劣りますが、歩留まりが良く、比較的大きな被加工材が扱えるなどのメリットもあります。

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

プレス加工と板金加工の違い

プレス加工も板金加工も同じ塑性加工の一種です。加工の種類と被加工材、そして加工機という3つの要素が必要である点も、同じです。そして、プレス加工と板金加工を合わせて「板金プレス」という場合もあります。しかし、この2つの加工方法には、確かに違いがあります。ここでは、その違いについて説明します。

板金加工とは

プレス加工と板金加工の違いについて説明する前に、板金加工について説明します。

板金加工は、汎用金型(標準金型)といわれる金型を使います。パンチとダイで被加工材を挟んで、プレスブレーキ(ベンダー)といわれる機械で圧力をかけ、被加工材を変形させます。加工は、基本的に1か所ずつ行い、たとえば4か所を曲げる場合は4回加工します。板金加工には、屋根や外壁・ダクトなどを作る「建築板金」と工場内の機械のカバーなどを作る「工場板金」の2つの分野があります。

プレス加工と板金加工の特徴

プレス加工と板金加工にはそれぞれ特徴があり、生産性や費用・ワークのスケールから作業者のスキルまで、それぞれのメリットを活かした製造が行われています。たとえば、プレス加工は製造する製品に対し専用の金型を使用しますが、板金加工は汎用金型を使用します。加工に要するプレスの回数は、プレス加工は1回ですが板金加工は加工箇所の数だけ加工が必要です。その他、相違点を下表にまとめました。

プレス加工と板金加工の違い

| 板金加工 | プレス加工 | 備考 | |

|---|---|---|---|

| 生産性 | 少量生産 | 大量生産 | 板金加工は多品種少量生産が、プレス加工は少品種大量生産に向いている。 |

| 金型費用 | 安い | 高い | 板金加工は汎用金型で加工可能。プレス加工は専用金型の作成が必要。 |

| プレス回数 | 1回のプレスで1箇所の加工 | 1回のプレスで1個の製品 | - |

| 生産開始に要する時間 | 短い | 長い | 板金加工は汎用金型を使用。プレス加工は専用金型の製作に時間を要する。 |

| ワークの大きさ | 大きい | 小さい | プレス加工でも大きなワークは扱えるが、金型が大型化し加工機も大型化する。 |

| 加工の精度 | 作業者の技量に依存 | 金型の精度に依存 | - |

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

プレス加工機の種類

プレス加工機の加圧機構には、加工速度や被加工材の材質への対応、さらにコンピュータ制御への適応などを考慮した、さまざまな種類があります。また、近年では小さな部品や、複雑な形状の部品に対応したプレス加工機が登場しています。

その中から、ここでは「機械プレス」と「液圧プレス」という、代表的なプレス加工機の加圧機構について説明します。

機械プレス

現在、生産の現場では大半が機械式のプレス機を導入しています。これは高速で加工できるメリットがあるほか、メンテナンスが比較的容易にできるためです。加工の自動化が進み、金属部品の大量生産に欠かせない加工機といえます。また、液圧式と異なり、液漏れの心配がない点も利点です。

機械プレスは加圧部のスライド機構によっていくつかの機種があります。最も普及しているのは「クランク式」で、モーターの回転運動をクランクで上下の往復運動に変えて加工を行うものです。このほか、クランク機構にナックル部を付加して加圧力を高めた「ナックル式」、クランク式よりも生産性の向上を図った「リンク式」などさまざまなタイプが登場しています。

液圧プレス

液圧プレスとは、油もしくは水をポンプでシリンダーに送り、その圧力を利用して加工を行う機械です。液圧を制御することで、塑性加工を柔軟に行うことができる点が特徴といえます。また、長尺の加工物に対応できる点もメリットです。現在、代表的な液圧プレスとして、加工物に材質や厚さに合わせて負荷荷重を調整することができる、油圧式の「プレスブレーキ」を挙げることができます。

古くは水圧式のプレス機が活躍していましたが、工業が発展するとともに油圧式のものが普及するようになりました。また、近年はNC化、CNC化が進み、デジタル制御で高精度かつ高速でのプレス加工が可能となっています。

水圧式は液そのものが不燃であるとともに、メンテナンスが比較的容易でランニングコストが低いという利点があります。加えて、大型のものでは数万トン単位の加圧力を発揮することができます。

一方、油圧式は水圧のものよりも制御性に優れ、より精密な加工ができるのが特徴です。また、水を用いないために金属部品のさびを防ぐことができる利点もあります。このため現在、油圧式が広く普及しています。

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

プレス加工の被加工材と金型材

プレス加工で加工する材料(被加工材)と金型材には密接な関係があり、設計通りの精度で加工するには適切な組み合わせが欠かせません。この組み合わせは金型の寿命にも影響するため、製造コストや生産計画にも大きな影響を与えます。

ここでは、プレス加工の被加工材と金型材の種類や特徴を紹介し、さらに被加工材と金型材の適切な組み合わせについて説明します。

プレス加工の被加工材

プレス加工で加工する材料(被加工材)には、鉄鋼(普通鋼)や特殊鋼(合金鋼・工具鋼など)、非鉄金属(銅・アルミニウムなど)が多く用いられ、近年ではCFRP(Carbon Fiber Reinforced Plastics:炭素繊維強化プラスチック)のプレス成形も注目されています。

これらは製造物によって異なり、たとえば鉄鋼の薄鋼板は表面が美しく加工性に優れているため、自動車や電気機器・鋼製家具に多く利用されています。中でも特殊鋼は、中・厚板分野で多く使用されます。これは、プレス加工後に行われる熱処理で強度を高める用途の機能材料に適しているからです。

非鉄金属では電気特性に優れた銅合金や、耐蝕性と硬さが特徴のチタン合金、軽量化に適したアルミニウム合金などが使用されます。

これら、プレス加工の被加工材の中でも、代表的な材料とその特徴を以下に挙げます。

| 材料 | 名称(JIS記号) | 特徴 | |

|---|---|---|---|

| 鉄鋼 | 普通鋼 | 薄鋼板 (SPC、SPH、SAPH、SPFC) |

自動車や電気機器、鋼製家具などに使われる。炭素量が少なく加工硬化がなく軟らかいため、曲げや絞り、深絞り材として使われる。 |

| 特殊鋼 | 合金鋼 | 機械構造用合金鋼鋼材(SCM) 機械構造用炭素鋼鋼材 (SxxC、SCr) |

各種軸材料、ねじの軸材、レール材、ギヤ、スパナ、ハンマーなどの工具類に使われる。なお、SxxCのxx部分の数字は炭素の比率(代表値)を表す。 |

| 特殊用途鋼 | ステンレス鋼(SUS) ばね鋼(SUP) 高炭素クロム鋼(SUJ) |

ステンレス鋼は錆に強く食器、機械構造部品から航空機部品まで幅広く使われる。 ばね鋼は衝撃や疲労に強くばね部品に使われる。 高炭素クロム鋼は耐摩耗性に優れており、ベアリングのボールやころに使われる。 |

|

| 工具鋼 | 炭素工具鋼(SK) 合金工具鋼(SKD、SKH) |

炭素工具鋼はヤスリ、刃物、錐、ゲージなどの手工具に使われる。硬度が高く耐摩耗性に優れるが、高温になると硬度が低下する。 合金工具鋼にはSKD(ダイス鋼)とSKH(ハイス鋼)があり、切断・切削用工具に使われる。 |

|

| 非鉄金属 | アルミニウム合金 | 1000系、2000系、4000系、5000系、6000系、7000系 | 1000系は純アルミニウム。2000系以降は配合する金属によって分類される。配合によって物性を変えることができるため、家庭用品や電気機器、アルミ缶から船舶、車両まで幅広い分野で使われる。 |

| 銅合金 | タフピッチ銅(C1100) 丹銅(C2400) 黄銅(C2600、2801) |

タフピッチ銅(純銅)と丹銅は耐食性、絞り加工性に優れるため蒸留がま、化学工業用タンクなどに使われる。 黄銅のC2600は銅・亜鉛合金の中で最大の伸長性を持っており深絞り加工に最適とされる。また、C2801は強度と展延性が高いため、抜打ち・折り曲げなどの板金加工に使われる。 |

|

プレス加工の金型材

プレス加工用の金型は、プレス加工機で金属板などの被加工材をプレス成形する金型で、多くの場合、パンチやダイには「ダイス鋼(SKD)」または「ハイス鋼(SKH)」が使われます。

ダイス鋼は、板金加工用金型に使用される合金工具鋼の中で代表的な金型材です。しかし、ステンレス合金鋼板の加工には向いていません。ハイス鋼は、ダイス鋼と比較して、耐摩耗性・耐衝撃性・靭性に優れており、ステンレス合金鋼板などの難加工材のように硬度が高く微細チッピングしやすい被加工材の加工に適しています。また、摩耗性にも優れているため大量生産に適しています。

以上から、金型材は被加工材の硬度と生産数に応じて選択することが重要です。

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら

プレス加工の不良

プレス加工で発生する不良の種類と現象について説明します。プレス加工での不良は、絞りや抜き、曲げなど加工方法よって特徴があり、検査のポイントが異なります。プレス加工の品質管理は、このポイントを検査することが重要です。プレス加工の不良には、多くの種類がありますが、ここでは代表的な不良に絞って説明します。

絞り加工の不良

絞り加工では、薄い板の被加工材を折り紙のように加工するため、残留応力や引張と圧縮のアンバランス、金型との接触などにより、以下のような不良が発生します。

-

- 割れ

- 成形に伴う被加工材の硬化により脆性化した部分に残留応力が発生した場合の不良です。薄板を深絞り加工したときに底やダイの肩部が割れたり、テーパー絞り加工や半球絞り加工で、被加工材を固定するための力が強すぎた場合に発生します。また、ステンレスや黄銅の加工では、加工して数日を経て割れが発生する場合もあります。

-

- しわ

- 成形時に発生する被加工材への引張力と圧縮力によって発生する不良です。多くは、絞りのクリアランスが大きい場合にダイR部やダイR部の下から側壁にかけて発生します。また、テーパー絞りや半球絞りでは、ダイR部とパンチR部に被加工材の拘束が働かない部分がある場合にしわが発生します。

-

- ショックライン

- 金型の角が当たる部分が急激に引っ張られた場合に発生する不良です。不良部分には板厚が減少したことを示す線状の痕跡が残ります。側壁部分にリング状のマークができることがあるため、「ショックマーク」といわれることもあります。

-

- かじり

- 金型と被加工材との接触により発生する擦り傷です。ダイとパンチのクリアランスが小さかったり、潤滑剤の管理が不十分である場合に発生します。また、ダイ表面が粗いため、油面が適切でなかったり、ダイの対摩耗性が低い、ダイ形状の形状不良などによっても発生します。さらに、外部からの異物混入もかじりの原因になります。

-

- 反り・ひずみ

- 反りやひずみは、加工中に熱や力を加えられることによって生じる、被加工材の変形や内部応力、成形時の引張と圧縮のアンバランスなどによって発生します。

抜き・曲げ加工の不良

抜き加工では、不良の多くは切断面に現れます。また、曲げ加工は曲げた部分に弾性が残り、設計通りの曲げ角度にならないといった不良が発生します。

-

- ダレ

- ダレとは、パンチとダイによって加工材が切断されるときに、切断面に発生する引張力で加工材が引っ張られ、表面が滑らかになる現象です。正規の形状に対してタレてしまうことからダレといわれます。金型の摩耗や形状不良によりクリアランスの量が適正でない場合に発生します。

-

- バリ

- バリとは、プレスによるせん断加工や穴あけ加工において切断面に発生する金属の出っ張りのことで、せん断力によって発生した塑性流動により発生します。このとき、金属の出っ張りが小さい場合に「カエリ」と表現することもありますが、JISではバリのみが規定されています。

-

- スプリングバック

- スプリングバックは、プレス成形後、部品が金型の荷重から開放されたときに元の形状に戻ろうとする現象のことです。主に成形品内部に存在する残留応力(内部応力)によって発生します。たとえば、曲げ成形では成形下死点の曲げ外側に引張応力、曲げ内側に圧縮応力が発生します。そして、金型離型によって板厚方向の応力差によるモーメントが発生し、角度が変化します。代表的なスプリングバックには、金型肩R部での角度変化や縦壁の反り、ねじれ、稜線反りなどがあります。

- 加工品の測定にかかる工数を削減!

- 精密プレス部品の測定改善事例はこちら