PCD工具とCBN工具

新素材を使った商品への対応や、スローアウェイ工具の普及により、工具そのものも日々進化を続けています。ここでは、近年注目を集めているPCD工具とCBN工具について、その概要や測定の方法について詳しく解説します。

チップの進化と種類

近年、製品に対する繊維強化プラスチック(FRP)や炭素繊維強化プラスチック(CFRP)といった素材の利用率が高まっています。

これは、軽量化や高剛性化、さらに工数やコストの低減を達成すべく導入された新素材であり、今後もこの傾向は強まることが予想されます。

一方で、これらの素材を加工する工具も刃先に超硬合金(WC-Co系合金)*や天然ダイヤモンドを用いるなど、進化を続けています。

PCD工具やCBN工具は、従来の工具素材を上回る硬度や熱伝導性の刃先を持つ工具です。近年「スローアウェイ工具*」が主流になったことでPCD工具やCBN工具の導入が容易になり、その可能性には大きな期待が寄せられています。

超硬合金(WC-Co系合金):一般には「超硬」とも呼ばれる。周期律表IVa、Va、VIa族金属の炭化物を Fe、Co、Niなどの鉄系金属で焼結した複合材料。低温・高温硬さ(HRA:80~94)、強度(抗折力:約2GPa以上)、ヤング率(鉄の約3倍)などの、機械的特性に優れる。

スローアウェイ工具:刃先交換式工具のこと。スローアウェイ工具に取り付ける刃先は「スローアウェイチップ」といわれる。

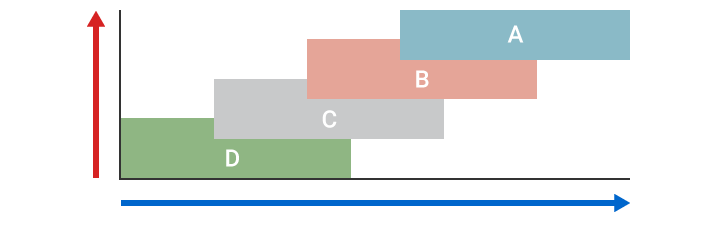

- A

- PCD工具

- B

- CBN工具

- C

- 超硬合金(WC-Co)工具

- D

- 高速度工具鋼

- 工具の測定にかかる工数を削減!

- スローアウェイチップの測定改善事例はこちら

PCD工具

PCD工具は、超硬合金や硬脆性材の加工、SUS系焼き入れ鋼の鏡面仕上げに用いられる工具です。

切削部の尖端が「PCD」と呼ばれるきわめて強くて硬い人工鉱物でできており、他の工具に比べて切りくず処理性能に優れ、鏡面処理など表面品位の高い加工が可能です。

PCDとは

「PCD」とは、Polycrystalline Diamondの略で、「多結晶焼結ダイヤモンド」というダイヤモンドの微結晶を金属やセラミックスの粉と一緒に高温・高圧で焼結(焼き固め)した人工鉱物のことです。天然のダイヤモンドが単結晶であるのに対し、PCDに含まれるダイヤモンドは多結晶です。

多結晶とは、さまざまな方向を向いた単結晶の集合であり、あらゆる方向からの力に強く、割れたり剥がれたりしにくいという性質を有しています。このため、PCDは超硬合金(WC-Co系合金)に比べて熱伝導性・硬度ともにきわめて優れており、単結晶ダイヤモンドに対しても、より加工工具に向いているといえます。

PCDは、摩耗しにくく切削工具には最適な素材なのですが、同時に加工も困難です。そこで、PCDの加工にはダイヤモンドの加工法に改良を加えた「熱化学反応研磨」という熱による化学反応を利用した加工法を用います。これにより、高精度かつタイヤモンド工具の欠点である、切削後のダイヤ表面の欠けなどのダメージがない刃先を作ることができるようになりました。そして、この刃先に用いるPCDを「PCDチップ」といい、PCDチップを切削部の尖端に取り付けた切削工具がPCD工具です。

PCD工具の利用範囲

PCD工具は超硬合金の加工・鏡面仕上げ、さらに繊維強化プラスチック(FRP)や炭素繊維強化プラスチック(CFRP)の加工を得意とします。また、従来の超硬合金(WC-Co系合金)工具と比べて、耐摩耗性が高く長寿命です。その他、PCD工具には以下のような特徴があります。

- 超硬合金の鏡面仕上げ加工に最適

- 硬脆材(炭化ケイ素、セラミックス、石英ガラスなど)の高精度直彫り加工が可能

- SUS系焼入れ鋼の鏡面仕上げ加工が可能

- ガラエポ・CFRP・特殊ゴムの切削が可能

- ピンカド*スクエアの製作が可能(最小CR3μm程度)

- 極小サイズまで対応可能(0.03Øなど)

- 極小サイズでの優れた耐折損性

- 再研磨(再利用)が可能

一方で、ダイヤモンドが炭素原子の固まりであることから、鉄系鋼材の切削には不向きです。これは、鉄には炭素を吸収しようとする性質があるためです。

たとえば鋼を切削し、刃先の温度が約700°Cに達すると、ダイヤモンドの炭素原子が鉄に吸収(酸化)されるという現象が発生します。こうなるとPCDは摩耗が激しくなり、正常な切削が不可能になります。

つまり、超硬合金の切削に使えるPCD工具は、鉄系鋼材の切削には使えないということです。また、靱性・強度も低いため、刃先に強い力がかかる荒加工には向いていません。

このような、PCD工具が不得意とする分野の加工で活躍する工具が「CBN工具」です。

ピンカド:丸みのないエッジが尖った角部のこと。

CBN工具

CBN工具は、主に鉄系金属の加工に用いられます。切削部の尖端が「CBN」と呼ばれるダイヤモンドに次ぐ硬い人工鉱物でできており、耐熱性能に優れ、かつ熱伝導率が高いため、エンジン部品や原子炉材部品といった耐熱鋼、機械部品の焼き入れ合金鋼、ベアリング鋼などの加工に利用されます。

CBNとは

「CBN」とは、Cubic Boron Nitride(C=キュービック構造、B=ホウ素、N=窒素)の略で、「立方晶窒化ホウ素」というホウ素、窒素からできている天然には存在しない化合物のことです。超硬合金(WC-Co系合金)より硬いことはもちろん、ダイヤモンドに次ぐ硬さを持ち、耐熱温度もPCDが約700°Cで酸化が始まるのに対しCBNは約1300°Cと、高温下での加工はCBNの方が優れています。

さらに近年では、従来のCBNよりもCBNの含有率を高くした多結晶CBN(PCBN:Polycrystalline Cubic Nitride)が開発されています。CBNに対し、PCBNは高温下の高硬度・抗折力に優れ、熱伝導率も高く熱安定性にも優れており、切削工具材としての能力が期待されています。

そして、この刃先に用いるCBNを「CBNチップ」といい、CBNチップを切削部の尖端に取り付けた切削工具がCBN工具です。

ダイヤモンドとCBN工具の違い

| ダイヤモンド | CBN | ||

|---|---|---|---|

| 熱伝導性(W/m・k) | 約2000 | 約1300 | |

| 熱的安定性 | (大気中) | 約700°Cより酸化 | 約1300°Cまで安定 |

| (真空中) | 約1400°Cまで安定 | 約1500°Cまで安定 | |

| 金属との反応性 | 鉄、炭素鋼、ニッケル合金と共存すると約700°Cで黒鉛化開始 | 鉄、炭素鋼、ニッケル合金とは約1350°Cまで反応しない | |

CBN工具の利用範囲

硬度こそPCD工具に劣るCBN工具ですが摩耗しにくく、切削工具には最適な素材です。特に鉄系金属の加工では、高い耐熱温度によりPCD工具を上回る耐摩耗性を備えています。さらに、チップの尖端にコーティングするため、複雑な形状の刃先を持ったCBN工具を作ることもできます。

CBN工具はエンジン部品や原子炉材部品といった耐熱鋼、機械部品の焼き入れ合金鋼・ベアリング鋼などの加工に利用されますが、自動車用トランスミッションのギア・CVTのプーリー・等速ジョイント関連部品などの焼き入れ部品などの加工にも使われます。これらの部品は超硬合金工具でも加工できますが、加工能率と加工面品位の向上のためCBN工具が用いられています。

近年では、「バインダレスCBN*」という高硬度と高熱伝導性を備えたCBNが開発されています。これらのメリットは、医療用難削材(CoCr合金)・金型の超精密加工・鋳鉄超高速加工・鏡面仕上げを可能にし、さらに「スカイビング*」といわれる高能率高精度加工にも対応しています。

- バインダレスCBN:接合成形に結合相を配合しない高純度なCBN焼結体。

- スカイビング:専用工具を使って焼き入れ鋼の表面を削り落とす加工法。ハードスカイビングとソフトスカイビングがある。

チップの測定

PCD工具・CBN工具の刃先は他の素材の工具に対して長寿命です。しかし、使い続けると摩耗して寿命に達し、切れ味が低下します。切れ味が低下すると、切削抵抗の増加や仕上げ面の品位、加工精度の低下の原因になります。

安定した加工品質の維持には、定期的なチップの測定が欠かせません。また、刃先が非常に微細なので、高精度な測定機による検査がおすすめです。

摩耗の測定

PCD工具・CBN工具のチップにはそれぞれコーティングがなされており、他の材質にない切れ味と強度・耐熱性を与えています。このコーティングが剥がれてくると、ピンカドなどの微細な加工や鏡面仕上げなどで、本来の性能を発揮することができなくなります。摩耗には「逃げ面摩耗(フランク摩耗)」や「すくい面摩耗(クレータ摩耗)」などがあり、これらが発生したときは、工具の材種や切削機の設定を見直す必要があります。

欠けの測定

PCD工具・CBN工具の尖端は、それぞれコーティングされたチップ(スローアウェイチップ)が取り付けられています。このチップが何らかの原因で欠けてしまうと、工具の過熱や加工精度の低下はもちろん、最悪の場合は加工機が破損してしまいます。したがって、欠けの測定は定期的に行い、切削時の異音や工具の温度には注意する必要があります。

取り付けの測定

PCD工具・CBN工具は、スローアウェイチップといわれる尖端部分の取り替えが可能になっています。マイクロ単位の加工精度が要求される工具にとって、チップの取り付け精度は大変重要で、精度が不足していると加工精度の低下はもちろん、最悪の場合は加工機が破損してしまいます。特にチップの厚みと取り付け穴の位置の精度には注意が必要です。