バーコードプリンタとバーコードラベルサーマルプリンタの詳細

バーコードを製造ライン、物流ラインで使用する場合、例えば「製品のシリアル番号」「生産日時、時刻」「製品の出荷先」「製品の梱包個数」など、製品の製造時点または出荷時点で決まるデータを随時プリントし、その場で貼り付けるという使われ方をすることが多くあります。

これを実現するプリンタとしては、高速であること、製品に貼り付けできるようラベルに粘着剤が付いてること、印字がきれいであること(バーコードを印字するため)が望まれます。

このような要求を満たすプリンタとしては、「サーマルプリンタ」が最も普及しています。

バーコードプリンタといえば、通常はこの「サーマルプリンタ」のことを指します。

ここでは、サーマルプリンタを使用する上で注意する点、サーマルプリンタで使用するラベルなどの選定ポイントを解説します。

ダイレクトサーマルプリンタと熱転写プリンタ

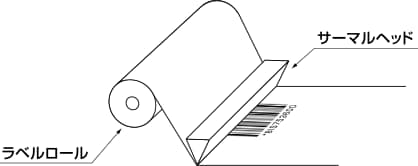

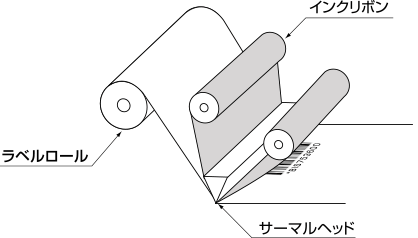

サーマルプリンタは「サーマルヘッド」と呼ばれる印字ブロックに組み込まれた発熱素子(ヒートエレメント)を加熱することで印字する方式をとっています。印字方法により、「ダイレクトサーマル(感熱)プリンタ」と「熱転写プリンタ」の2種類に分けられます。

「ダイレクトサーマルプリンタ」は、熱によって発色するサーマル紙を使用し、サーマルヘッドの熱により印字する方式です。

「熱転写プリンタ」は、熱によって融解する熱転写インクリボンを使用し、サーマルヘッドの熱でこの熱転写インクリボンを紙に転写することにより印字する方式です。

それぞれを比較すると、以下のようなメリット、デメリットがあります。

| ダイレクトサーマルプリンタ | 熱転写プリンタ | |

|---|---|---|

メリット |

|

|

デメリット |

|

|

耐環境性を要求される場合はコスト高の問題はあっても、熱転写プリンタが使われます。しかし、弁当や惣菜などの食品に貼り付けられるラベルや物流業界の送り状など、使用期間が短期間である用途、大量印刷をするためランニングコストを抑えたい用途ではダイレクトサーマルプリンタが使用されます。

これまでは熱転写プリンタが主流でしたが、コストダウンが要求される昨今ではダイレクトサーマルプリンタが増加しています。

プリンタのドット密度と印字可能なナローバー幅

サーマルプリンタが印字できるバーコードの密度(ナローバー幅の細さ)は、サーマルヘッドのドット密度で決定されます。

ドット密度を表す指標として「dpi」という単位があります。これは、dot per Inchの略で、1インチ(25.4mm)当たりの印字可能なドット数を表しています。200dpiのプリンタなら、1インチつまり25.4mmの中に200ドット、1mm当たりでいえば約8ドット、つまり、1ドットが約0.125mmであるといえます。

以下にプリンタのドット密度による印字可能なバーコードのナローバー幅を表にまとめています。

| 200dpi 8ドット/mm |

300dpi 12ドット/mm |

400dpi 16ドット/mm |

600dpi 24ドット/mm |

|

|---|---|---|---|---|

1ドット |

0.125mm |

0.083mm |

0.0625mm |

0.042mm※ |

2ドット |

0.25mm |

0.167mm |

0.125mm |

0.083mm |

3ドット |

0.375mm |

0.25mm |

0.1875mm |

0.125mm |

4ドット |

0.5mm |

0.333mm |

0.25mm |

0.167mm |

5ドット |

0.625mm |

0.42mm |

0.3715mm |

0.208mm |

6ドット |

0.75mm |

0.5mm |

0.375mm |

0.25mm |

7ドット |

0.875mm |

0.581mm |

0.438mm |

0.291mm |

8ドット |

1.0mm |

0.664mm |

0.5mm |

0.333mm |

9ドット |

1.125mm |

0.747mm |

0.563mm |

0.375mm |

1ドット印字では使用できません。

安定した読み取り、および運用を実現するには、バーコードのナローバーを2ドット以上で印字してください。

熱転写プリンタでのラベル、インクリボン、粘着剤の選定

熱転写プリンタを使用する上で、ラベルの使用環境により、貼り付けるラベルの種類、インクリボンの種類、粘着剤の種類を選定する必要があります。

その選定のポイントを解説します。

熱転写プリンタ用ラベルの種類と選定

熱転写プリンタ用のラベル基材としては、以下の種類のものが使用されます。

- コート紙

- 紙基材のラベルで、印字特性に優れています。耐環境性が要求されない場合に多く使用されます。

フィルム基材のラベルに比べ安価です。 - 合成紙

- 合成紙はプラスチック・フィルム基材に印刷特性の良いコート層を設け、紙のように印刷しやすくしたもの。

最近使用が増えたものとしてユポ紙があります。耐候性(雨や太陽光にも耐えうる)に優れたラベルです。 - 塩化ビニル・フィルム

- 耐候性に優れたラベル。耐熱ラベルとしては使用できません。

- ポリエステル・フィルム(PET)

- フィルム基材のラベルで、耐環境性に優れています。特に耐熱性が高く、最大約150℃に耐えます。

通常は、白色顔料を練り込んだもの(白色のラベル)が使用されますが、アルミ蒸着により銀色に加工したラベルも使用されています。

このラベルは銀色であるため、バーコードリーダにとってあまり読み取りやすいといえません。

使用する上では十分な読み取り確認が必要です。 - ポリイミド・フィルム

- ポリエステル・フィルムに比べ、さらに耐熱性に優れたラベルです。

最大約300℃の環境で使用できます。

耐薬品性にも優れています。 - セラミックラベル

- 熱を加えることで、ラベルの成分が被着体と焼結し、強固に接着します。

焼結されたラベルは、耐熱性、耐薬品性、耐候性に優れたラベルになります。

一度熱処理工程が入る工程、例えば、ブラウン管製造、特殊ガラス製品製造、金属部品熱処理工程、セラミック製品製造において使用されます。

| ラベルの種類 | 耐熱性 | クリーンルームでの使用 | 耐候性 | 耐薬品性 | コスト |

|---|---|---|---|---|---|

コート紙 |

× |

× |

× |

× |

安 高 高 |

ユポ紙 |

× |

○ |

○ |

× |

|

塩化ビニル・フィルム |

× |

○ |

○ |

× |

|

ポリエステル・フィルム |

○(150℃) |

○ |

○ |

○ |

|

ポリイミド・フィルム |

○ (300℃) |

○ |

○ |

○ |

|

セラミック・ラベル |

○(450~1000℃) |

- |

○ |

○ |

コスト

安

高

- フィルム系のラベルは、破れた時にダストが出ない為、クリーンルームでも使用できます。

ただし、クリーンルームで使用する際は、ラベルの台紙についても無塵紙を使用する必要があります。 - 耐候性とは、雨や太陽光に対する耐性を示します。

- コストについての詳細はラベルの販売元にお問い合せください。

インクリボンの種類と選定

インクリボンには材料から大きく分類すると、「ワックス系」と「樹脂系」の2種類があります。

「ワックス系」は、わずかな温度変化で融解するため、インクリボンの材質として非常に適しています。

「樹脂系」は、耐擦傷性(こすれに強い)に強く、融解する温度が高いため、耐熱性に優れています。

ただし、サーマルヘッド及び印字するラベルの種類に相性の善し悪しがあるので、インクリボンメーカーに事前確認が必要です。

| ワックス系 | 樹脂系 | |

|---|---|---|

転写性 |

○ |

△ |

耐擦傷性 |

× |

○ |

耐熱性 |

× |

○ |

耐水性 |

○ |

○ |

耐候性 |

○ |

○ |

コスト |

低 |

高 |

粘着剤の選定

粘着剤の選定に際しては、以下のポイントがあります。

- ラベルが商品に恒久的に貼り付けされるのか(強粘着タイプ)、後ではがす必要があるか(弱粘着タイプ)

- どのような環境で使用するか(耐水用、耐熱用、冷凍食品用など)

- 何に貼り付けするか(プラスチックに貼るか、柔らかい容器に貼るかなど)

- 貼り付け方法はどうするのか(ラベリングマシンで自動貼り付け、手貼りする)

これらの条件を確認後、各ラベルメーカーに問い合わせることになります。

現在は、一度剥がしたラベルを何回も繰り返し貼り付けできる粘着剤が、物流、製造管理工程を中心に使用が拡大しています。

ダイレクトサーマルプリンタでのサーマルラベルの選定

ダイレクトサーマルプリンタの場合に選定しなければならないものとしてはサーマルラベルがあります。

ただし、熱転写プリンタのラベルのように耐熱性や耐薬品性に優れたものがあるわけではなく、耐熱性は低く、耐薬品性を持つものもありません。また、長期間の使用では変色してしまいます。

ただし、ランニングコストが熱転写プリンタより安いため、短期間の使用で、周囲温度は高くなく、薬品などがかかる環境でなければ十分に使用可能です。

現在は、最大100℃の耐熱性を持つサーマル紙もあるため、技術進歩により、今後はダイレクトサーマルプリンタが主流になっていくものと思われます。