- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

位置検出の基礎位置測定/サーチモード

画像センサでよく使われる用途のひとつに『位置・角度測定』があります。

ガラス基板であればより精度の高い位置情報が必要となり、IC

の検査であれば高速ラインに対応できる処理能力が要求されます。また、過去2

回にわたり紹介してきた「傷」「エッジ」といった計測項目の検査実行前にワークの位置ズレを修正する「位置補正機能」としても汎用的に使用されています。今回は最も汎用的な『パターンサーチ』モードを中心として、その原理から安定した検出を行なう手法を詳しく説明します。

「パターンサーチ」モードのアルゴリズム

「パターンサーチ」とは・・・

基準となる画像(パターン)に類似しているものを、画像内から1つまたは複数個所見つけ出し、その位置・角度および相関値(一致度)を出力する手法です。

当社CV

シリーズに搭載されている「パターンサーチ」モードのアルゴリズムに関して説明します。

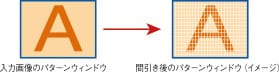

プロセス1パターン画像とサーチ画像を圧縮し、データ量を減らします。

パターンマッチング(正規化相関)は膨大な演算処理を行なうため、入力された全画像の情報を演算していると多大な時間がかかります。そこで、演算対象とする画素数を制限することでデータを軽くし、処理時間の短縮を図ります。これを「間引き」「圧縮」と呼びます。

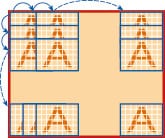

プロセス21stサーチ

サーチ領域内を一定間隔で移動させ、相関値の最も高いところを探します。この間隔のことを「ステップ幅」「インターバル」または単に「飛ばし」と呼びます。回転補正が設定されているときは、必要な角度に回転させて同様にサーチします。

プロセス32ndサーチ

1stサーチで見つかった地点を中心に狭い範囲を、圧縮を減らしたパターンでサーチを行ない、相関値の最も高いところを探します。※圧縮を減らしながらこのプロセスを繰り返す場合もあります。

プロセス4最終検出

プロセス3でサーチしたところを中心に、圧縮しないパターンでサーチを行ない、さらにサブピクセル処理を行ないます。

サーチモードを用いた検査の代表例

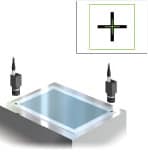

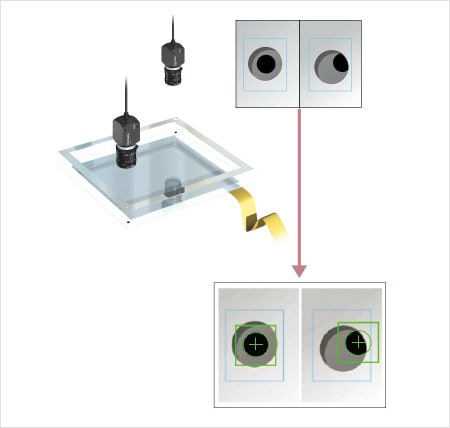

ガラス基板の位置決め

ガラス基板貼り合わせ前に、基板対角にあるマークの位置を計測しアライメントを行ないます。

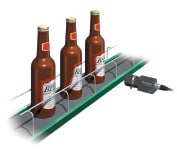

ビンのラベルズレ検査

ビンに貼られているラベルの位置ズレを検査します。高速ラインにおいても全数検査が可能なため不良流出防止につながります。

ICの方向判別

インデックス上でICの印字をサーチして角度検出を行ない、方向判別をします。高速ラインにも対応できる処理能力が必要とされます。

サーチをミスしないポイント

サーチをミスしてしまう要因

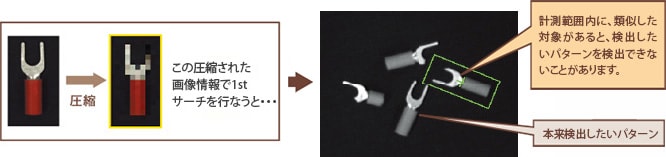

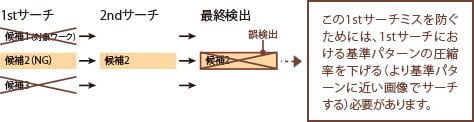

アルゴリズムで説明したように、1stサーチでは処理の高速化のために基準パターンを圧縮した画像で大体の位置を検出します。

サーチをミスする主な要因は圧縮された画像による1st サーチで本来検出したくないパターン(下図候補2)を誤って候補として検知してしまっていることです。

サーチをミスしないポイント(圧縮率を変更する)

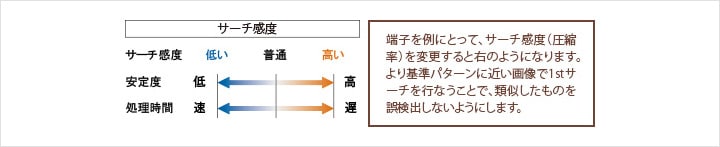

弊社CVシリーズでは、専門知識が必要だったサーチの各種パラメータ(圧縮率など)設定が、あらかじめ目的別に用意されている組み合わせを選択することで完了します。圧縮率は「サーチ感度」という設定項目にあたり、「低い」~「高い」までの7段階設定が可能です。

端子を例にとって、サーチ感度(圧縮率)を変更すると右のようになります。より基準パターンに近い画像で1stサーチを行なうことで、類似したものを誤検出しないようにします。

サーチを安定させるポイント(結果精度を向上させる)

「サーチをミスしないポイント」の内容で、ほとんどのサーチミスは防げるようになります。サーチにはもうひとつ、精度が求められる(数値のばらつきを抑える必要がある)ことがあります。前頁のアルゴリズムで考えると、最終プロセスにおいてどれだけ細かく見ることができるかということになります。ここでは、最終結果の精度を向上させるための手法について説明します。

結果精度を向上させるために有効な手法とは?

- 1.最終プロセス(詳細サーチ)の繰り返し回数を増やす

- 2.連写機能を使用する

- 3.前処理フィルタを活用する

(1)最終プロセス(詳細サーチ)の繰り返し回数を増やす

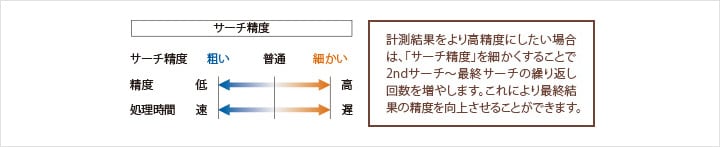

「サーチをミスしてしまう要因」のなかで、1stサーチにおける圧縮率を変更する「サーチ感度」を説明しましたが、同様に「サーチ精度」というパラメータを用意しています。こちらはサーチにおけるサーチステップ数の回数を決定するもので、「粗い」~「細かい」の5段階設定が可能です。

計測結果をより高精度にしたい場合は、「サーチ精度」を細かくすることで2ndサーチ~最終サーチの繰り返し回数を増やします。これにより最終結果の精度を向上させることができます。

(2)連写機能を使用する

連写機能とは、1 回のトリガ入力で複数回撮像、画像処理を繰り返し、その平均値や最大値、最小値を計測値とする機能です。1 回のみの撮像と比較して、計測値のバラつきを抑えることができます。

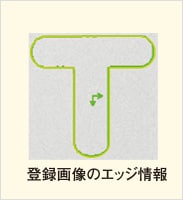

次世代サーチ「幾何形状サーチ」

正規化相関法を使用するパターンサーチのほかに、対象の輪郭情報を用いてサーチを行なう「幾何形状サーチ」があります。弊社CVシリーズでは「ShapeTraxⅡ」がこれにあたります。

「ShapeTraxⅡ」は輪郭情報を使用するため、対象が欠損していても残された形状情報をもとに正確なサーチが可能です。また、対象のサイズ変動や、白黒反転などが発生しても対応できるため、表面処理の状態が変化しても安定した検出が可能になります。

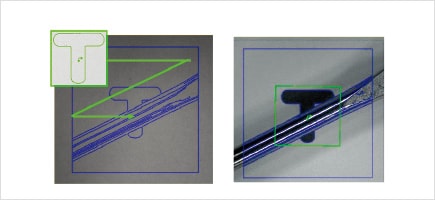

ガラス基板貼り合わせ時の位置決め

フレームに重なってマークの形状が変わる状況でも安定した検出ができます。

従来のパターンサーチで検出が困難だった例

[パターン欠損(重なり)]

![[パターン欠損(重なり)]](/Images/b_position_014_1663289.jpg)

[サイズ・ピント変動]

![[サイズ・ピント変動]](/Images/b_position_015_1663290.jpg)

[白黒反転(ネガ)]

![[白黒反転(ネガ)]](/Images/b_position_016_1663291.jpg)

ShapeTraxⅡによって解決

[パターン欠損(重なり)]

![[パターン欠損(重なり)]](/Images/b_position_017_1663292.jpg)

[サイズ・ピント変動]

![[サイズ・ピント変動]](/Images/b_position_018_1663293.jpg)

[白黒反転(ネガ)]

![[白黒反転(ネガ)]](/Images/b_position_019_1663294.jpg)

ShapeTraxⅡを使った検出

抽出したエッジ形状を

使用してサーチ

入力画像のエッジの中から

似ているエッジ形状をサーチ

位置測定/サーチモード まとめ

画像センサで安定したサーチを行なうため、以下のポイントを覚えてください。

- 1.サーチの検出原理を知ることで最適なモード選択と詳細設定を行なうことができる。

- 2.「サーチ感度」の変更は狙ったところからサーチが外れる場合に有効。

- 3.「サーチ精度」の変更は最終検出の精度を上げたい場合に有効。

- 4.ワークの状態・形状に合わせて輪郭情報を使用する幾何形状サーチを選択する。

次のテーマは位置補正を理解して移動体を正しく検査する方法です。

ライン上で稼動するワークの検査には位置補正機能が必要です。

位置補正を理解するには補正元検査、補正先検査、座標軸、回転角度がポイントとなります。

これらを詳しく説明いたします。