- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

3次元検査(体積・高さ)

画像処理による外観・寸法検査や位置決め、OCRによる文字認識などは、ワーク表面の濃淡から検知・判別しています。その精度を高めるために高画素数の画像センサを採用したり、レンズや照明の最適化を図ったり、前処理フィルタなどの技術が取り入れられてきました。しかし、技術が進歩した現在でも画像検査における、以下のような課題を解決することは困難です。

- ・変色や色むらと傷や歪みの判別

- ・傷の深さや歪みの変形具合の検知

- ・容積や体積による合否判定

- ・はんだや溶接の形状検査 など

上記のような内容は平面画像から検出が難しく、その判断は人間の目に頼らざるを得ないものでした。それらの課題解決手段として登場したのが3次元画像による検査です。こちらでは、表面情報に加えて高さの検出が可能な3次元検査についてご紹介します。

平面では不可能な検査が立体なら実現できる、3次元検査の基本原理

3次元検査によるメリット

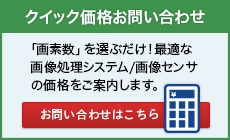

濃淡によって外観や寸法を検知・判別する2次元検査に対し、高さの情報を加えた(XYZ座標)で検査を行うものが3次元検査です。こちらでは、2次元画像と3次元画像の違いに加え、3次元検査導入のメリットをご紹介します。

2次元画像と3次元画像の違い

2次元画像とは

2次元画像は、1方向から撮像したデータです。前処理フィルタによって濃淡を調整し、部品・製品の表面の不具合を発見することが可能です。

3次元画像とは

2次元画像に高さ情報を加えたものが3次元画像です。XYZ座標の情報を得ることで、高さに加えて体積や断面積などの情報を得ることもできます。

3次元検査導入による効果 ~検査の安定化~

2次元画像による検査では、ワークの色や柄、表面の光沢や照明などの環境などによって、傷や凹みなどの検出が不安定になってしまいます。濃淡補正やブロブ処理、コントラスト変換などの前処理フィルタを駆使しても精度を上げることは困難でした。3次元検査を導入することで従来の2次元画像では判別が難しかったワークの柄と同じような傷や、わずかな凹みなども安定して検出することができ、これらの検査の自動化が可能になります。

また、高さの判別やXYZ情報を元に体積や断面積情報を用いた検査も可能になるので、画像処理による検査の幅が格段に広がります。

画像処理による3次元検査の効果 ~検査の効率化~

3次元計測器があれば3次元検査は実施可能です。しかし、3次元計測器はオフラインで検査をするため、測定室まで運ぶ手間や測定作業に時間がかかってしまいます。付加価値の高い少量生産の製品であれば問題ありませんが、1日の生産数が数千や数万というロット製品の全数検査は現実的に不可能と言えます。

それに対して画像センサ/画像処理システムを使えば、インライン上で3次元情報を取得できますので、効率的な検査が実現できます。最新の画像処理システムの処理速度であれば高速ラインにも対応できるので、タクトタイムを落とすことなく全数検査も可能。不良品の流出を抑え、品質の向上に有効です。

3次元検査導入による効果 ~コスト・人件費の削減~

これまで目視検査やオフライン検査に頼っていた検査工程を自動化できるので、人件費の削減効果を生み出します。また、3次元カメラの場合、3次元画像はもちろん2次元画像(濃淡画像)も同時に取得できるので、設備コストの削減にも効果的です。

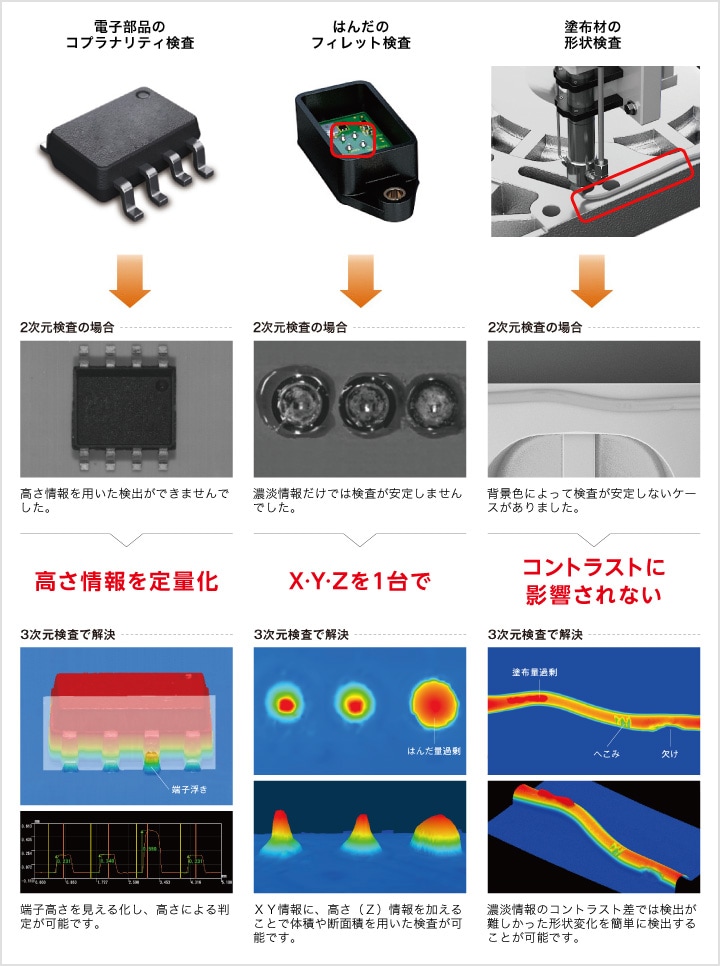

3次元検査の測定原理

キーエンスでは3次元検査ソリューションとして、2種類の測定機器を用意しています。静止ワークまたはピッチ送りのラインには3次元カメラXRシリーズ、移動ワーク・連続送りの工程には超高速インラインプロファイル測定器LJ-V7000シリーズをラインナップ。それぞれの特徴的な測定原理や機能で用途やワークの状態に合わせた最適な3次元検査を実現します。

パターンプロジェクション

XRシリーズで採用しているのが、「パターンプロジェクション法」です。左右2方向から複数のストライプパターンを高速で投影し、反射光を超高速CMOSと専用プロセッサで解析することで3次元画像を生成。2方向から投影し、プロファイル情報を合成することで死角のない画像を取得します。エリアカメラとして2次元(白黒濃淡)画像も取得するため、2次元検査と3次元検査を同時に行えることもメリットです。

広範囲の測定はLJ-V7000シリーズが対応

XRシリーズの測定範囲は、15mm角~40mm角(正確には基準距離時に12.5mm角~35.5mm角)になります。そのため、電子デバイスなどの比較的小さな部品・製品の3次元検査に向いています。より広範囲の3次元検査を実施したい場合は、インラインプロファイル測定器 LJ-V7000シリーズがおすすめです。光切断方式で取得した高精度な2次元プロファイルデータをXG-Xシリーズなどの画像処理システムに取り込むことで高さ・面積・体積情報を含む3次元検査を実現できます。溶接のビードのような長さのある場所や、高速移動体の3次元検査も可能です。

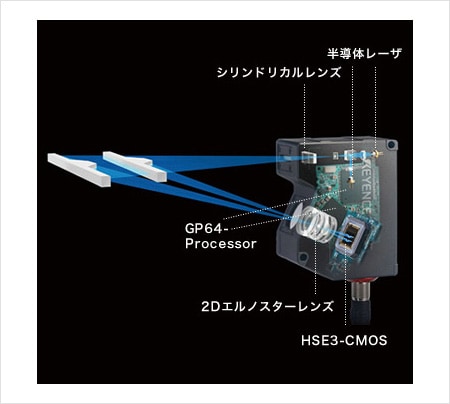

3次元画像検査を支えるアルゴリズムや充実したソフトウェア

3次元検査でも画像処理の様々な技術が利用されています。画像処理システムXG-Xシリーズでは、撮像した3次元画像から検査領域を指定することで、最小高さ・最大高さ・凸面積・凹面積・凸体積・凹体積を計測可能です。まず、高さ計測の基準になる面を「ゼロ面」として指定。そのゼロ面を基準に凹凸部の面積や体積を計測します。

その他にもさまざまな機能が充実しており、検査精度の向上や、設定作業の簡素化に非常に役立っています。

具体的アプリケーション

2次元画像では不可能な検査でも、3次元画像なら実現可能な検査はたくさんあります。こちらでは、その代表的なアプリケーションをご紹介します。

はんだフィレット検査

画像センサによって表面を検査する方法では、はんだ表面の状態を検出することは困難です。特に近年は電子デバイスの小型化・精密化が進み、画像センサはもちろん、目視でも判断は難しくなっています。3次元検査を導入すれば高さはもちろん、面積や体積まで把握できるので、より確実なはんだのフィレット形状検査が実施できます。

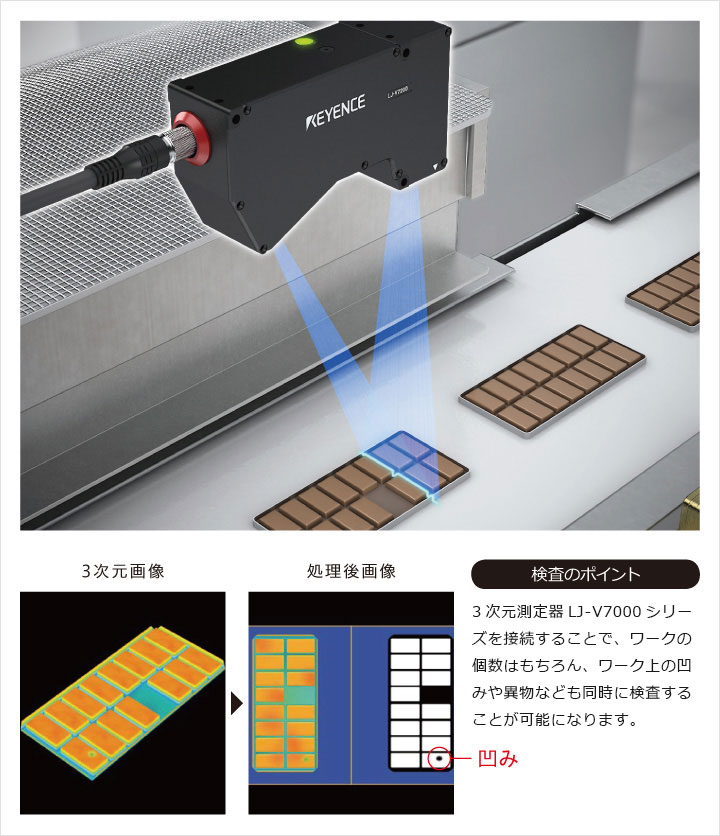

チョコレートの個数・欠点検査

食品・医薬品業界でも3次元検査が導入されつつあります。例えば、チョコレートのように濃淡差がないものは、従来の2次元検査では傷やへこみなどの検知が困難でした。しかし、3次元検査を導入すれば、高さなどから傷やへこみを確実に検知可能です。また、同時に個数カウントもできて生産効率の向上にも有効です。

カード番号のOCR

クレジットカードのように背景に写真やイラストが入っている場合、その影響を受けてカード番号の検知が困難です。しかし、高さが分かる3次元検査なら、クレジットカード表面にエンボス(凹凸)で表現されたカード番号や有効期限、名前などを正確にOCRで読み取ることができます。