- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

「見える化」、早期源流対策がもたらす収益改善

ものづくりの現場では、「不良品を見つける検査」から「問題解決につなげる検査」へと移り変わっています。ただ検査するのではなく検査情報を“見える化”することで、生産工程における問題箇所を特定し、早期に改善することが現代のものづくりでは求められています。こちらでは生産工程における検査情報の見える化を、早期源流対策がもたらす収益改善と題して収益改善の効果を検証します。

生産工程の“見える化”を実現し、収益を改善する

製造業におけるIoTについて

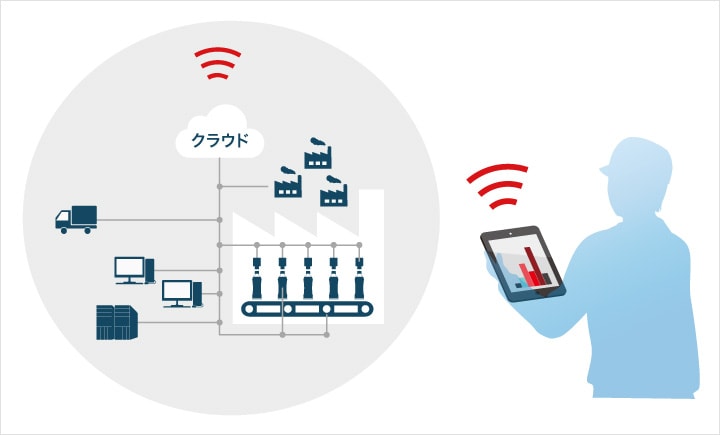

生産現場の「見える化」を実現する上で、キーワードになっているのが「IoT(Internet Of Things)」です。IoTとは、インターネットを介して様々なモノが接続され、情報交換し、相互に制御する仕組みや概念を指します。

近年の生産現場ではネットワーク化が進み、海外拠点をはじめとしたグローバルネットワークも拡大しているので情報共有が複雑化しています。それらのバラバラになった情報を統合管理する手法としてIoTのニーズが高まっています。

ものづくりの現場でIoTを取り入れれば各種センサや設備の情報、入出荷情報、各工程の検査結果を一括管理でき、工場内の検査情報をリアルタイムで取得でき、それぞれの情報が関連性を持っているので原因究明がスムーズになります。「不良品を見つける検査」から「問題解決につなげる検査」が実現できるというわけです。

そしてIoTを実現するには、まず生産現場の情報を共有する(=見えるようにする)必要があります。生産管理やトレーサビリティ確保のもとになる現場の検査情報なくして、工場全体・企業全体のIoT実現は不可能だからです。そこで画像処理システムによる検査が力を発揮します。画像処理システムであれば、検査結果を手入力する必要もなく、効率的にデータベースに蓄積・管理することができます。IoT実現のためには画像処理システムとデータベースの連携がカギを握っているのです。

IoTによって生産現場の見える化が実現すれば、原因究明に要する時間が短縮でき、生産の安定化が図れるので収益改善効果が期待できます。生産効率や安全性の向上、トレーサビリティの確保につながり、取引先やユーザーの信頼獲得という結果も生み出します。IoTを活用した生産現場の見える化は、ものづくりにおける品質(Q:Quality)、コスト(C:Cost)、納期(D:Delivery)の改善に効果を発揮するというわけです。

収益改善に効く!画像処理システムのカタログはこちら

画像処理システムで検査結果の見える化を実現

生産工程の見える化を実現するには、検査結果を紐づけて保存・管理し、いつでも検索できる状態にしておく必要があります。

- ・材料や部品はいつ・どこから入荷したのか

- ・材料や部品はどのように保管されているのか

- ・どの材料や部品を組み合わせて生産したのか

- ・それぞれの工程はいつ・誰が担当したのか

- ・検査工程は誰が担当し、どのような結果だったのか

- ・検査結果と検査画像が紐づいているか

- ・いつ・どの製品を出荷したのか など

見える化は、生産工程における「ヒト・モノ・情報」を紐づけて保存・管理して検索可能な状態にしておくこと、すなわちトレーサビリティの確保につながります。

しかし、光電センサや検査治具などでは、検査結果の合否のみで寸法や形状などの詳細な情報を知ることができません。検査結果の詳細情報が得られないので、具体的な改善策の検討も困難です。画像処理システムを活用した検査であれば、寸法や形状、OCR技術を活かした文字認識など様々な情報を取得可能で、情報を保存・管理することも容易です。詳細情報と画像を紐づけ、生産工程全体で管理すれば「見える化」が実現できます。

収益改善に効く!画像処理システムのカタログはこちら

このようなことに心当たりはありませんか?

もし一つでも当てはまるものがあれば、画像処理システムの導入により収益の改善が見込める可能性があります。

- ・光電センサや検査治具を使っているが、詳細情報が得られない

- ・検査の合否の情報しか取得できないため、改善の糸口が見つけられない

- ・取得した情報を手入力で管理しているため手間がかかる

- ・情報を手入力で管理しているため、ヒューマンエラーの可能性がある

- ・検査結果と画像を個別に管理しているので、同時に検索ができない

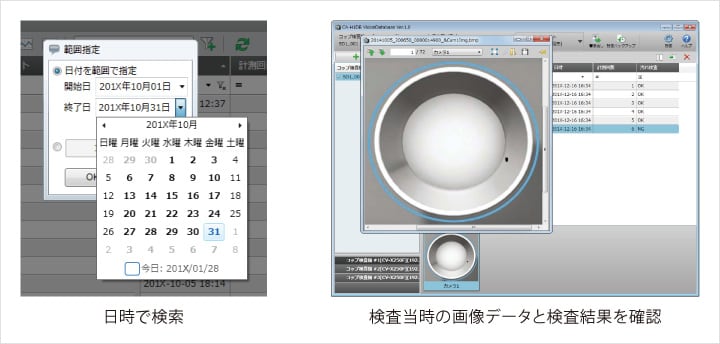

従来であれば、検査結果と履歴画像を管理するために独自にデータベースを構築する必要がありました。しかし、キーエンスの画像処理システム専用データベース「Vision Database(CV-X/XG-Xシリーズ対応)」であれば、検査結果と履歴画像を紐づけて長期保存ができ、日時やロットナンバーなどから手軽に検索できます。設定は画像センサとパソコンをつなぎ、保存したい検査データを選ぶだけなので簡単。手間のかかるデータベース化をパッケージ化することで見える化の実現をサポートしています。

画像処理システム専用データベース「Vision Database」

保存データは日付で簡単検索

100万枚以上のデータを保存可能で、「日付検索」で検査当時の結果と画像を簡単に探し出せます。

※最大保存データ量は使用する環境によって異なります。

ロットナンバーやバーコードと紐づけて管理

OCR技術によって読み取ったロットナンバーやバーコード、2次元コードなどの情報と画像を紐づけて管理できます。かんばんデータや別工程のバーコード検索結果とも紐づけて、管理・検索可能なので生産工程全体で製品を追跡・遡及(そきゅう)することができます。

過去NG品画像から再テスト・分析・改善

過去にさかのぼって検査結果を検索でき、NG画像から再テストを行うことも可能です。蓄積したデータから要因追求が可能なので、現場改善にも有効です。

月ごとのNG比率や検出量を報告書として出力

検査結果と画像データを紐づけて、Excelで分析・出力することが可能です。また、Vision Databaseから出力したデータをもとに簡単に毎月の報告書を作成することができます。

収益改善に効く!画像処理システムのカタログはこちら

見える化による収益改善例

画像処理システム+デーベース「Vision Database」による見える化により得られる収益改善を簡易的に試算できる計算式をご紹介します。画像処理システムやデータベースを検討する際に、ぜひ活用していただければ幸いです。

収益改善試算

原因究明に要する時間 × その間の生産数 × 製品単価 × 頻度 = 収益改善効果

【①】時間 × 【②】個 × 【③】円 × 【④】回 = 【 】円/月の収益改善

収益改善算出シート

| ① 原因究明に要する時間 | : | 時間 |

|---|---|---|

| ② その間の生産数 | : | 個 |

| ③ 製品単価 | : | 円 |

| ④ 頻度 | : | 回 |

0円/月の収益改善!

数値を入力してください

試算例

原因究明に10時間かかるトラブルが月2回発生。1回のトラブルで1,000個(製品単価100円)の生産遅れが発生しました。もし、見える化によって早期対策ができた場合の収益改善効果は?

10時間 × 1,000個 × 100円 × 2回 = 200万円/月

月間で200万円の収益改善!

収益改善に効く!画像処理システムのカタログはこちら

まとめ

ここまで、生産工程の見える化がもたらす収益改善効果について紹介してきました。

まとめると以下の通りです。

-

1.生産現場では、「不良品を見つける検査」から「問題解決につなげる検査」へと変化している

-

2.「問題解決につなげる検査」には、検査情報を“見える化”することが不可欠

-

3.画像処理システムを導入することで、合否だけはなく詳細情報まで検査結果を保存でき、“見える化”することが可能

本ページに記載した内容の他、収益改善のポイントをまとめた資料「先進の画像処理テクノロジーがもたらす収益改善6つのKEY」は下記よりダウンロードしていただけます。最新の画像処理システムのカタログとあわせてご覧ください。

![[保存版]現場のコスト削減 -6つのTips-](/img/asset/AS_117250.jpg)