- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

食品・医薬品業界における画像センサ導入事例(代表事例)

食の安全を守り、検査の効率化に貢献する画像処理システム

経済発展によって私たちは豊かな食生活を手に入れてきました。一方で生産や流通は複雑化し、「どこで生産されたものなのか?」「残留農薬や放射性物質の問題はないのか?」といった多くの課題も生み出しました。そこで近年は「食の安全」が改めて取り沙汰されるようになり、厚生労働省をはじめ農林水産省や消費者庁などの省庁でも検査基準の強化やトレーサビリティの確保を促しています。

そして生産者をはじめ、加工業者や小売業者は、消費者の食の安全を守るために検査を徹底する義務があります。また不良品の混入などが発生した場合には速やかに回収する必要もあり、検査の自動化や管理体制の強化、トレーサビリティの重要度が増しています。

消費期限や異物混入、梱包不良の検査などは、従来は人の目と経験に頼らざるを得ず、コストも時間もかかっていました。しかし、医薬品の錠剤などは目視で判断が難しく、人の目だけでは限界があります。錠剤はあくまでも一例ですが、このような手間と時間を削減して生産性を向上し、さらに安全・安心な食べ物を届けるため、近年では検査工程に画像処理を導入する企業が増えています。こちらでは、食品・医薬品業界における画像センサ導入事例をご紹介します。

有無・品種判別検査

外観検査

寸法検査

位置決め・アライメント

認識検査

3次元画像処理

有無・品種判別検査

インスタントラーメンの具材有無検査

インスタントラーメンのかやくなど同梱物の有無を画像センサで検査します。

検査のポイント

画像センサを使ってインスタントラーメンのかやくやスープの有無を検査します。1台のコントローラで複数の画像センサを制御できるので、多列の生産ラインにも対応でき、運用性が向上しています。

画像センサによる判別結果

飲料ボトルの入り数カウント

段ボールケース内のペットボトルの入り数を画像センサでカウントします。

検査のポイント

2100万画素カメラを使用することで、広い視野でも高精度に検査が可能です。個数のカウントだけではなく、キャップの異品種検査など細かな文字や色の違いも、1台のカメラで検査可能です。

2100万画素画像センサによる判別結果

ジュースのストロー有無検査

パックジュースのストロー有無を画像センサで検査します。

検査のポイント

パックジュースのストロー有無検査は、背景形状や位置の変化により安定した検出が困難でした。「LumiTrax機能」を利用すれば、背景や位置のずれに影響を受けない安定検査が可能です。

画像センサ+LumiTraxによる判別結果

外観検査

樹脂キャップの外観検査

コンベアで搬送される樹脂キャップの外観検査です。

検査のポイント

汚れなどの外観を検査する場合、製品の柄や背景の色によって汚れの検査が不安定になることがありました。青色照明を使用することで、捉えたい汚れのみを正確に検査できます。

通常点灯モードよる判別結果

OK画像

NG画像

NG画像(色抽出後)

充填後ゼリー内の異物検査

搬送途中での外観検査事例です。

検査のポイント

汚れなどの外観検査をする場合、製品の色味と似たわずかな汚れは検査が不安定になることがありました。マルチスペクトルモードを使用することで僅かな色の差を抽出し、捉えたい汚れのみを正確に検査できます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

箱詰め工程の外観検査

箱詰め工程の外観検査です。

検査のポイント

従来の照明条件では、文字や箱の色味と汚れ部分の差がわかりづらいケースがありました。マルチスペクトルモードを使用すれば、わずかな汚れの箇所も抽出して安定して検査ができます。

マルチスペクトルモードによる判別結果

NG画像

NG画像(色抽出後)

ブリスター包装外観検査

ブリスター包装内の錠剤検査です。

検査のポイント

従来、錠剤の色とフィルムのコントラスト差が小さく安定した検査ができませんでした。IR照明を点灯させることで、錠剤の欠けのみを確実に検査することが可能です。

通常点灯モードよる判別結果

NG画像

NG画像(処理後画像)

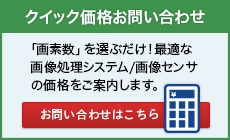

シュリンクフィルムの外観検査

ペットボトルのラベルの破れや傷などの外観を画像センサで検査します。

検査のポイント

ペットボトルのシュリンク包装の破れを検査します。高速処理により、速度の速い飲料業界の各ラインにも対応可能です。

画像センサによる判別結果

食品トレーの外観検査

食品トレーの汚れや傷などを画像センサで検査します。

検査のポイント

食品用容器の汚れやしわなどの検査を行ないます。高画素カメラでも高速で処理ができるため、将来の検査要求アップやラインの高速化にも対応可能です。

画像センサによる判別結果

麺帯の汚れ・穴あき検査

麺帯の汚れや穴あきなどの外観検査を画像センサで検査します。

検査のポイント

麺帯の汚れ・穴あきの検査は検査範囲が広く、従来のエリアカメラでは均一な照明条件が得られず安定した判定が困難でした。キーエンスのラインスキャンカメラであれば均一な照明条件が得られるので安定検査が可能です。

ラインスキャンカメラによる判別結果

缶側面の外観検査

飲料缶などの凹みや傷を画像センサで検査します。

検査のポイント

缶側面の凹みなどの外観検査は、印刷もあり判別が困難でした。ラインスキャンカメラを用いることで印刷をキャンセルし、凹みや傷のみを抽出することができます。

ラインスキャンカメラによる判別結果

寸法検査

注射針の刃面検査

注射針の刃面の寸法を画像センサで検査します。

検査のポイント

注射針の刃面は、使用時の痛みを和らげるために斜めに2度の切り落としを行います。通常の画像センサでは判別が困難でしたが、照明条件の工夫により、それぞれの刃面の寸法を高精度に測定・管理できます。

画像センサによる判別結果

容器ラベルの貼りずれ検査

容器ラベルの貼りずれを画像センサで検査します。

検査のポイント

容器に巻きつけられたラベルのずれを検査します。ずれだけではなく、めくれなどの外観不良も同時に検査可能です。

画像センサによる判別結果

梱包袋シール幅検査

梱包袋のシール幅を画像センサで検査します。

検査のポイント

梱包袋のシール幅検査は、模様や凹凸、ハレーションなどで安定した検査が困難でした。「LumiTrax機能」を使用すれば、シール部分の凹凸情報をもとにした形状による検査が可能です。

画像センサ+LumiTraxによる判別結果

位置決め・アライメント

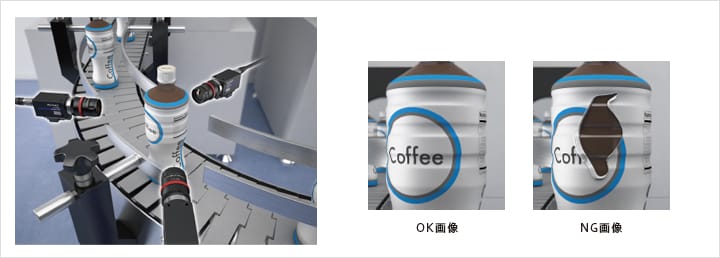

缶詰の柄合わせ検査

画像センサで缶詰の柄を検知し、向きを判別します。

検査のポイント

複数の缶詰をパッキングする際に、方向が合うように柄を検知します。マークの位置情報を装置に出力し、製品を回転させる補正を行うことでパッキングなどの手間を省きます。

画像センサによる柄合わせ

お菓子の箱詰めロボット用位置決め

お菓子の箱詰めロボット用の位置決めを画像センサで行います。

検査のポイント

お菓子の箱詰めは人手で行うケースが多かった代表的な工程ですが、画像処理とロボットの導入により自動化が進んでいます。

画像センサによる位置決め

認識検査

医療用カートンの印字検査

医療用カートンの印字検査です。

検査のポイント

従来、背景と文字の色が似ていると検査がし難いケースがありました。LumiTraxTMモードを使用することで、文字部分の凹凸のみを正確に抽出できるため、安定して検査することができます。

LumiTraxTMモードによる判別結果

NG画像

NG画像(形状画像)

アルミフィルムの印字検査

アルミ包装フィルムの外観検査です。

検査のポイント

従来、ワークの光沢や背景色の影響で文字が認識難しいケースがありました。LumiTraxTMモードを使用することで、文字部分の凹凸のみを正確に抽出できるため、安定して検査することができます。

LumiTraxTMモードによる判別結果

NG画像

NG画像(処理後画像)

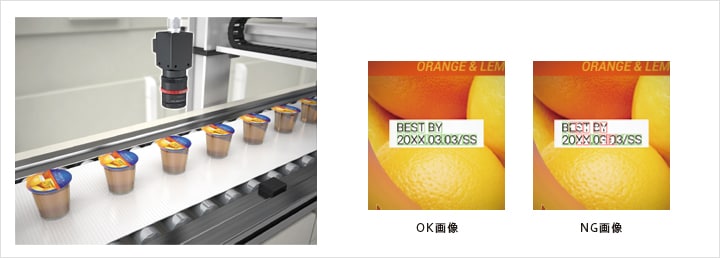

賞味期限印字検査

食品・医薬品の賞味期限印字を画像センサで判別します。

検査のポイント

印字の打ち間違いや文字の欠損など、印字不良を検査します。検査データは画像とともに記録し、長期保存することで万が一のトラブルにも備えることができます。

画像センサによる判別結果

医薬品能書の文字・バーコード検査

医薬品能書の文字・バーコードを画像センサで検査します。

検査のポイント

医薬品業界ではトレーサビリティのニーズが高まっています。画像処理を利用すれば、1台の検査システムで文字・バーコード・ラベルなど多様な検査に対応できます。

画像センサによる判別結果

3次元画像処理

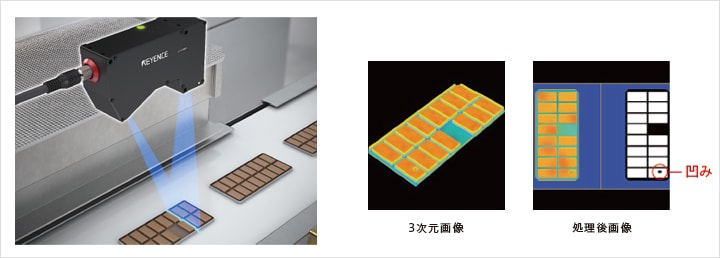

チョコレートの個数・欠点検査

チョコレートの個数・欠点を3次元測定器で検査します。

検査のポイント

3次元測定器LJ-V7000シリーズを利用することで、ワークの個数はもちろん、ワーク上の凹みや異物なども同時に検査することが可能になります。

3次元画像による判別結果

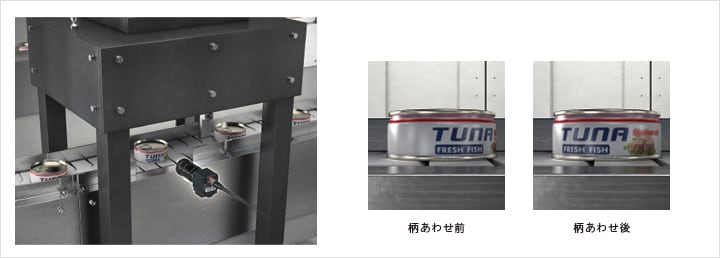

錠剤のブリスター包装の外観検査

ブリスター包装の外観を3次元測定器で検査します。

検査のポイント

ブリスター包装後の破れなど外観検査は、表面の光沢や湾曲に影響され安定検査が困難でした。3次元画像処理であれば、表面状態に左右されることなく不良を検出できます。

3次元画像による判別結果