- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

樹脂・容器業界における画像センサ導入事例(その他事例)

画像センサは樹脂・容器業界のさまざまな検査工程で導入されています

スパウトの外観検査

スパウトの外観検査です。

検査のポイント

従来の照明では製品色に近い不良箇所の検査が不安定になることがありました。マルチスペクトルモードを活用すれば、製品の仕上がり色と薄い焦げ・汚れなどの区別が難しい場合でも、検出したい部分のみを抽出して安定して検査することができます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

パッキンの中心ズレ検査

パッキンの中心ズレを検査します。従来の画像センサでは、端面を正確に判別することが困難で、正確な中心ズレを検査できませんでした。

XG-X/CV-Xシリーズに搭載されているトレンドエッジモードでは、パッキンの内周・外周のデータを取得し、近似円を求めることで正確に中心ズレを検査可能です。トレンドエッッジモードでは最大5000点の多点データを取得できるので、高精度な検査を実現します。また、ゴムパッキンのような柔らかい素材でも、変形補正機能により異常点を無視して安定した検査結果が得られます。

【使用機種】XG-X/CV-Xシリーズ

容器の内面検査

紙コップの内面汚れを画像センサにより検出します。従来方式では、紙コップのつなぎ目などが検査の邪魔になるため、マスタ領域で検出から除外していました。そのため複雑な設定が必要で、処理時間が増大して生産効率の低下につながっていました。また、つなぎ目付近の検査ができないという課題もありました。

つなぎ目などを無視して、汚れだけを抽出できるリアルタイム差分フィルタを使用することで、位置補正をかけることなく汚れだけを正確に検出可能です。検査領域を描画するだけでよく、マスタ処理も行わないので、つなぎ目付近の汚れも検出可能です。処理速度も大幅に向上し、生産効率アップにもつながります。

【使用機種】XG-X/CV-Xシリーズ

ラベルの位置ズレ検出

カップやボトルなどのラベル位置を検査します。従来はカラー判別センサで位置ズレを検出していましたが、位置ズレの許容範囲調整ができず、コンベア搬送によるばたつきなどの影響を受け、誤動作が多発していました。

画像センサを利用すれば、ラベル位置をより正確に判別可能です。XG-X/CV-Xシリーズは、独自の検出アルゴリズムにより、ラベル位置を数値化して定量的な管理を実現します。位置補正にも対応しているので、搬送時のばたつきの影響も受けず、安定した検査が可能。容器とラベルの明度差が小さい場合は、カラーカメラを用いると安定性が高まります。

ボトル口部寸法測定

ペットボトル口部の寸法を計測します。ラインスピードが速いため、以前は抜き取り+投影機による検査を行っていましたが、全数検査ではないため、完全に不良の流出を防ぐことができませんでした。

XG-X/CV-Xシリーズは、高い処理速度に加え、高速転送に対応した各種カメラを用意。ラインスピードの速い生産ラインでもインラインで全数検査が可能です。幾何演算を用いた寸法計測に対応し、インラインで全数の寸法計測を実現します。さらに投影機のように人の手による検査ではないので測定誤差も排除できます。

飲み口の欠け検出

ペットボトルや瓶など、飲料用ボトルの飲み口の欠けを検査します。従来から画像センサで検査を行っていましたが、外光の影響を受け、欠けを認識できず不良の流出が多発していました。

XG-X/CV-Xシリーズには、コントラスト変換や照明補正フィルタなどの前処理に加え、独自の傷検出アルゴリズムで飲み口の欠けも正確に判別可能です。また運転中にNG画像をホールドして確認でき、ラインを停止させずに公差調整もできるため、生産効率アップにもつながります。

【使用機種】XG-X/CV-Xシリーズ

カップの変形検出

画像センサでカップの変形を検査します。従来から画像センサを使って検査を実施していましたが、XY方向の幅しか測定できず、変形の状態によっては不良を見逃してしまうケースがありました。

XG-X/CV-Xシリーズのトレンドエッジモードは、最大5000箇所の計測ができ、より正確に変形を判別できます。特にカップのような円周の測定には最適です。独自のアルゴリズムによりエッジも正確に判別し、カップ全周にわたって測定できるため、誤判定が減り、不良の流出を防ぐことができます。

容器の側面部外観検査

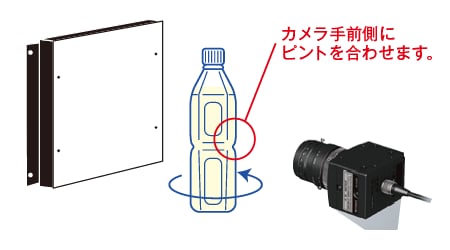

容器の側面を全周にわたって検査します。従来は、それぞれの面を撮像する必要があり、円柱形状の容器の外観検査は非常に手間がかかりました。また照明ムラも発生しやく、精度や安定性を高めることが難しいという課題もありました。

通常のエリアカメラではなく、ラインスキャンカメラを使うことで、円柱側面の外観検査を安定して行うことができます。ラインスキャンカメラなら1度で側面全周を撮像でき、1枚の画像として展開できます。さらに照明の影響も受けにくく、より精度の高い検査が可能です。従来のエリアカメラでは難しった曲面部分の形状や文字の判別、各種コードの読み取りにも対応します。

【使用機種】XG-X/CV-Xシリーズ

紙パックの外観検査

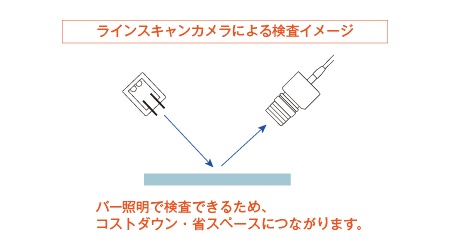

紙パックの外観検査を行います。紙パックをはじめ、シート状の製品などはラインスピードが速く、従来の画像センサでは検査が困難でした。また、エリアカメラで検査を行う場合、広範囲を均一に照らす必要があり、照明のコストや設置スペースがかさむという問題もあります。

ラインスキャンカメラであれば、高速ライン+広範囲な紙パックの検査も最小限のコストで実現可能です。ラインスキャンカメラは、視野500mm程度であれば、600m/min程度のラインスピードに対応可能です。さらに大きな照明設備も不要で、通常のバー照明のみで十分な検査ができます。XG-X/CV-Xシリーズは、エリアカメラはもちろん、ラインスキャンカメラにも対応しており、混同利用も可能です。

【使用機種】XG-X/CV-Xシリーズ

シートの欠陥検査

画像センサでシート欠陥を検査します。シート上のワークは、ハレーションなどの影響を受けやすく検査が困難でした。

XG-X/CV-Xシリーズであれば、シートの異物や穴、汚れなども正確に検出可能。カラー処理を活用することで、微妙な変化も検査でき、不良の流出を抑えることができます。

【使用機種】XG-X/CV-Xシリーズ

樹脂塗装品の傷・欠け検査

樹脂表面の傷・欠けなどの外観検査を行います。画像センサを利用して検査を行う場合、前処理やプログラムなどを組む必要があり、導入に手間がかかりました。また、背景の色によっては検出が困難なケースもありました。

XG-X/CV-Xシリーズには、製品表面の刻印や傷の有無を検査する、傷検知専用モードが用意されています。そのため手軽に生産ラインに画像センサを取り入れることが可能です。

樹脂キャップのズレ検出

樹脂キャップ内側の台紙のズレを検出します。従来は目視検査を行っていましたが、人件費がかかるという問題がありました。

画像センサを用いることで樹脂キャップと台紙のズレを簡単に検出することできます。XG-X/CV-Xシリーズは転送速度が早く、インラインでも正確に判別が可能です。また、色や光沢の変化から、樹脂キャップと台紙がどの方向に、どれくらいズレているのかまで判別可能です。

汚れ・ゴミ・ピンホール検出

製品に付着した汚れや虫などの異物を検出します。従来の画像センサは、処理速度が遅いため高速ラインに対応していなかったり、分解能の問題で広い範囲の検査を行うために複数のカメラを設置したりする必要がありました。

XG-X/CV-Xシリーズは、高速ラインにも対応しています。さらに2100万画素という超高解像度カメラも用意しているので、これまで複数台の画像センサで検査していた内容を1台でカバーできます。

樹脂キャップのコゲ検出

成型時に発生した樹脂キャップのコゲを検査します。従来の画像センサでは、樹脂キャップ自体の色によって、コゲが判別できないケースがありました。

カラータイプの画像センサを使用することで、異なる色の樹脂キャップでもコゲのみを判別することが可能です。複数の樹脂キャップを生産するラインで段取り替えの手間がなくなり、生産効率がアップします。

成形品の型残り検出

成型時の型残りを検出します。一般的な画像センサを利用して型残りを検査していましたが、製品と型のコントラストが薄い場合などは画像センサによる判別が難しく、型残りが発生して金型が破損するトラブルが起きました。

カラータイプの画像センサであれば、コントラストが薄い場合でもワークの色だけを確実に抽出し、型残りを防止できます。型残りによる金型破損は修理に加え、生産ラインを停止する必要があるので大きな損害になります。画像センサを活用すれば、このようなトラブルを未然に防ぐことができます。

ペットボトルのつぶれ検出

ペットボトルのつぶれを検査します。従来の画像センサでは、コントラストの少ないペットボトルのつぶれなどは検知が困難でした。

スターホイール工程に画像センサを設置し、ペットボトルのつぶれを検出します。XG-X/CV-Xシリーズであれば、各種画像処理により、ペットボトルの変化を確実に判別できます。また、全数検査が実施できるため、不良品の流出も抑えることができます。

シート材の幅測定

シート材の幅を測定します。大型ワークを検査するには、従来であれば複数の画像センサが必要でした。さらに画像の合成などの手間もかかっていました。

XG-X/CV-Xシリーズなら2100万画素の高解像度カメラがあるので、2台で広い範囲をカバーできます。また、すでにカメラをお持ちの場合は、複数カメラを組み合わせることで手軽に大型ワークの測定も可能。XG-X/CV-Xシリーズは、複数カメラ接続に対応し、合成機能もあるので汎用性が高くなっています。

建材ボードの寸法測定

建材ボードの各部の寸法を測定します。従来はノギスなどで測定していましたが、時間もかかり、担当者によって誤差が発生していました。

画像センサを用いることで、建材ボードの寸法測定を自動化できます。例えば模様から模様の距離といった細かな寸法も測定でき、製品品質の安定化につながります。インラインでの測定も可能なので、生産効率の向上にも効果的です。

ゴムのバンク量測定

ゴム成型時のバンク量を測定します。従来はバンク量の増減により、製品品質にバラツキが発生していました。

画像センサでゴムのバンク量を測定することで、常に一定の投入量を保つことができ、適切な管理と製品品質の安定が見込めます。

パッキンの切欠き位置検出

パッキンの切欠き位置を検査します。従来の画像センサでは、欠けなどの欠陥と切欠きの判別ができなかったり、細かい切欠きを正確に検出できなかったりといったケースがありました。

XG-X/CV-Xシリーズは、トレンドエッジモードを搭載し、最大5000箇所の計測を実施し、より正確に円周方向の変化を検出できます。そのためパッキンの切欠きも正確に判断できます。同時に汚れやバリなどの外観検査も行えるので効率的です。

コネクタの誤配列検査

コネクタに誤配線がないか検査します。従来の白黒カメラでは色の判別ができず、配線の判別ができませんでした。

カラーカメラを活用すれば、配線の色の違いから誤配列や異品種を簡単に検査できます。そのほかにも配線の抜けや外観の傷なども同時にチェックできるので効率的です。XG-X/CV-Xシリーズは、カラーカメラも用意し、白黒カメラやラインスキャンカメラと混同接続できるので、さまざまなシーンで活用いただけます。

アルミ缶底の外観検査

飲料缶などの底面に付着した異物や汚れを検査します。従来の画像センサでも傷や汚れなどの検出はできましたが、缶の底面は局面になっているので、光沢ムラの影響で誤検出が発生していました。

XG-X/CV-Xシリーズは、リアルタイム濃淡補正処理+傷検出モードにより、光沢ムラを排除して安定した検査が可能です。金属特有の光沢を除去するリアルタイム濃淡補正処理は、背景の緩やかな濃淡情報を推測し、異物や傷を消した背景画像を生成し、入力画像とリアルタイムに差分を取る前処理です。この処理を行うことで、異物や傷だけを浮かび上がらせることができます。

【使用機種】XG-X/CV-Xシリーズ

樹脂ボトルの欠点検査

樹脂ボトルの口部分の外観検査を行います。口部分側面の異物検査は、画像センサで正確に検出できましたが、口部分外周のバリや欠けなどの検出精度が低く、誤認識がたびたび発生していました。

XG-X/CV-Xシリーズのトレンドエッジ欠陥モードなら、楕円輪郭上の欠陥も安定して検出可能です。輪郭形状から基準円を楕円と推定し、その基準円にたいして大きく乖離したエッジ点を欠陥として検出します。そのため真上からはもちろん、斜め上から撮像した楕円輪郭形状でも検査可能です。

【使用機種】XG-X/CV-Xシリーズ

Oリングやパッキンのバリ・欠け検査

Oリングやパッキンのバリ・欠けの検査をします。Oリングやパッキンなどは柔らかく、変形して真円ではないケースが多々あります。この変形の影響を受けて、誤検出が発生しました。

XG-X/CV-Xシリーズのトレンドエッジ欠陥モードは、自由曲線上の欠陥を安定して検出可能です。輪郭形状から基準自由曲線を入力画像ごとに推定し、それに対して大きく乖離したエッジ点の距離を欠陥として検出します。そのためOリングやパッキンのような毎回形状が変化するワークでも正確に欠陥を検出できます。

【使用機種】XG-X/CV-Xシリーズ

メディアディスクの外観検査

メディアディスクの外観検査を行います。カラーカメラを使用して、メディアディスクの汚れや傷を検査していましたが、メディア樹脂部の色ごとに設定を変更する必要がありました。

XG-X/CV-Xシリーズのファインカラー傷モードなら、品種が変わっても同一設定で背景と異なる汚れや傷を研修可能です。ファインカラー処理は、異なる色の違いを色相・彩度・明度情報から検出するので、背景と異なる色汚れをすべて検出できます。また明度情報除外機能を用いれば、白黒濃淡情報である明度を除外でき、整形による段差の因縁などの影響も受けずに検査可能です。

【使用機種】XG-X/CV-Xシリーズ