- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

寸法測定

外観検査の一つでもある寸法検査は、部品や製品が仕様通りに加工・組み付けされているかの合否判定を行う重要な検査です。以下のような寸法検査は、画像処理を用いて自動化することができます。

- ・部品や製品の最大・最小寸法測定

- ・Oリングの内径や外径の最大値・最小値・平均値・中心座標などの測定

- ・金属部品の先端部分のRや角度の測定

- ・端面とラベルの位置測定

- ・シート・フィルム状製品の幅測定 など

寸法測定は検査の基本ですが、手間と時間がかかることがネックでした。そこで近年は工場の自動化(FA:ファクトリーオートメーション)の拡大とともに画像処理による寸法測定が普及しています。こちらでは、画像処理を活用した寸法測定の基本的な原理やメリット、具体例をご紹介します。

仕様通りに加工されているか判断する、寸法測定の基本原理

画像処理導入のメリット

通常、部品・製品の寸法はマイクロゲージやノギスなどで測定したり、検査治具を利用したりして、精度にバラツキがないか確認します。しかし、マイクロゲージやノギスなどの計測器を用いた測定では、個人差や測定条件によって必ず誤差が生じます。検査治具を用いた場合は、公差範囲に収まっているか合否判定できますが、正確な測定値を知ることはできません。

そのほかにも投影機や輪郭形状測定器、三次元測定器を用いて寸法測定する方法がありますが、どの測定方法も手動での作業が必要で、時間とコストがかかることが課題でした。

画像処理を活用すれば、撮像したデータからさまざまな寸法を知ることができます。撮像したデータをもとに部品・製品各部の寸法と測定し、公差内に収まっているか判定することも簡単です。各部の長さはもちろん、角度や円のRなども同時に測定でき、数値としてデータとして保存できることも大きなメリットといえます。

全数検査による漏れ・不良流出防止

各種測定機や治具を使って寸法検査する場合、オフラインでの工程が増えがちです。そのため全数検査となれば大きな手間とコストが発生します。しかし、抜き取り検査では検査漏れや不良流出の可能性が残ってしまいます。画像処理システムによる寸法検査であればインライン上で全数の寸法測定が実現可能。コストを抑えながら製品クオリティの安定化が図れます。

検査の高速化による生産性向上

インライン上で部品・製品の寸法測定ができるので、検査にかかる時間を大幅短縮可能です。画像処理システムは検査の高速化を実現し、生産性アップに貢献します。

品質情報の保存・管理

治具による寸法検査では、正確な計測データを得られません。あくまでも寸法が公差内に収まっているか、否かを確認するだけです。画像処理による寸法検査では、合否判定のほか、各部の正確な寸法を数値として取得でき、保存や管理も容易に行えます。これらの情報を活用すれば、トレーサビリティの確保や工程改善にも有効です。

寸法測定の基本 ~エッジ検出による計測~

画像処理による寸法検査では、エッジ検出を活用した測定が一般的です。こちらでは、エッジ検出を理解するために必要な画素分解能やサブピクセル処理の基本、エッジ検出の原理をご説明します。

画像分解能と判定公差の関係性

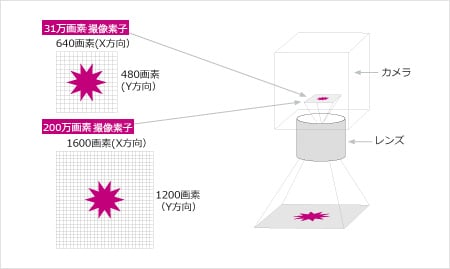

画像センサの撮像素子は、格子状に画素(ピクセル)が並んでいます。寸法計測では、この画素数と撮像視野を目安に「寸法公差」を算出できます。そこで重要になるのが「撮像素子の1画素が何mmに相当するのか」を示す「画素分解能」です。画素分解能は以下の数式で表すことができます。

画素分解能 = 撮像視野(Y方向)[mm] ÷ 撮像素子のY方向の画素数[画素]

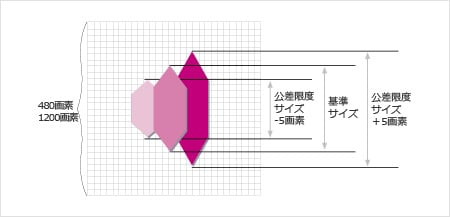

例えば、31万画素と200万画素のカメラを使用したとします。31万画素のY方向の画素数は480画素、200万画素の場合は1200画素となります。

撮像視野を100mmとした場合

【31万画素】 画素分解能 = 100mm ÷ 480画素 = 0.208mm/画素

【200万画素】 画素分解能 = 100mm ÷ 1200画素 = 0.083mm/画素

【2100万画素】 画素分解能 = 100mm ÷ 4092画素 = 0.024mm/画素

画素分解能は上記のようになります。以下では、一般的な画像処理システムで使用される31万画素から2100万画素のカメラを用いた場合の画素分解能をまとめてみました。

画素分解能 参考値

| 撮像視野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| カメラの画素数 | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31万画素 | 0.002 | 0.01 | 0.021 | 0.042 | 0.063 | 0.104 | 0.208 | 0.417 | 1.042 |

| 200万画素 | 0.0008 | 0.004 | 0.008 | 0.017 | 0.025 | 0.042 | 0.083 | 0.167 | 0.417 |

| 500万画素 | 0.0005 | 0.002 | 0.005 | 0.01 | 0.015 | 0.024 | 0.049 | 0.098 | 0.244 |

| 2100万画素 | 0.0002 | 0.001 | 0.002 | 0.005 | 0.007 | 0.012 | 0.024 | 0.049 | 0.122 |

- ※31万画素センサのCCDのY方向画素数 = 480画素

- ※200万画素センサのCCDのY方向画素数 = 1200画素

- ※500万画素センサのCCDのY方向画素数 = 2050画素

- ※2100万画素カメラの撮像素子のY方向画素数 = 4092画素

寸法検査の良品と不良品を判別するしきい値としての公差は、一般的に±5画素を基準に算出します。これは公差として安定して判定できる画素数を、繰り返し精度の10倍程度と考え、一般的な画像センサの理想的な条件で0.1画素程度ですので、余裕を見て0.5画素を繰り返し精度と仮定します。この10倍の±5画素を公差として設定できる最小の目安と考え、以下の数式で寸法実寸値を求めることができます。

公差実寸値[mm]= 画素分解能( Y方向視野サイズ(mm)÷ CCDのY方向画素数 )× 5画素

【31万画素】 寸法公差 = 0.208mm/画素 × 5画素 = 1.04mm

【200万画素】 寸法公差 = 0.083mm/画素 × 5画素 = 0.415mm

【2100万画素】 寸法公差 = 0.024mm/画素 × 5画素 = 0.12mm

このように求める精度に合わせて画像センサや撮像視野を選択する必要があります。

公差判定値 参考値

| 撮像視野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| カメラの画素数 | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31万画素 | 0.01 | 0.05 | 0.1 | 0.2 | 0.3 | 0.5 | 1.0 | 2.1 | 5.2 |

| 200万画素 | 0.004 | 0.02 | 0.04 | 0.08 | 0.1 | 0.2 | 0.4 | 0.8 | 2.1 |

| 500万画素 | 0.002 | 0.01 | 0.02 | 0.05 | 0.07 | 0.1 | 0.2 | 0.5 | 1.2 |

| 2100万画素 | 0.001 | 0.006 | 0.01 | 0.02 | 0.04 | 0.06 | 0.1 | 0.2 | 0.6 |

サブピクセル処理の基本

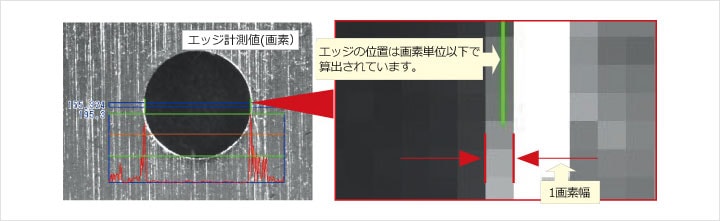

上述のように画像分解能は1画素あたりの実寸値と説明しました。しかし、実際に画像処理を用いた寸法測定では、1画素以下の単位まで近似計算によって算出することが可能です。その方法がサブピクセル処理というものです。

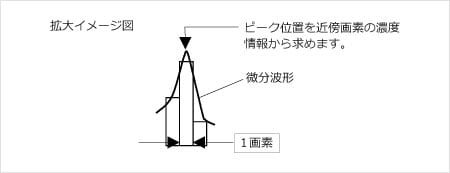

サブピクセルとは画素を細分化した単位で、例えばキーエンスの画像処理であれば1000分の1画素単位まで寸法データを取得することができます。

サブピクセルの原理について

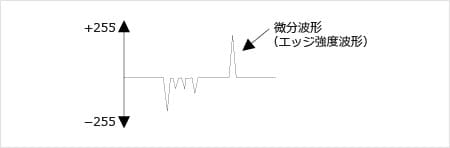

サブピクセル処理では、明暗のコントラストが変化する境界となるエッジを検出し、投影波形に変換して微分処理を行います。そして微分波形のピーク点をエッジ点として算出します。

エッジ検出による寸法計測とは

高い画素分解能(=精度)で寸法を測定する場合、エッジ検出が非常に重要になります。こちらでは、エッジ検出の基本的な流れをご説明します。

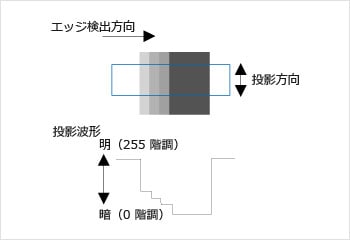

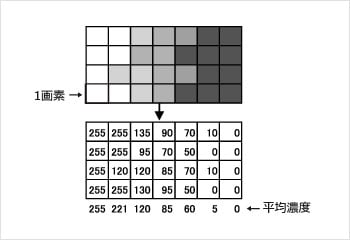

1.投影処理

検出方向に対して垂直にスキャンし、各投影ラインの平均濃度を求めます。投影ラインの平均濃度波形を投影波形と呼びます。

2.微分処理

投影波形に微分処理を加えることで、エッジの可能性がある箇所は微分値が大きくなります。微分処理は濃淡(階調)の変化を求める処理となります。

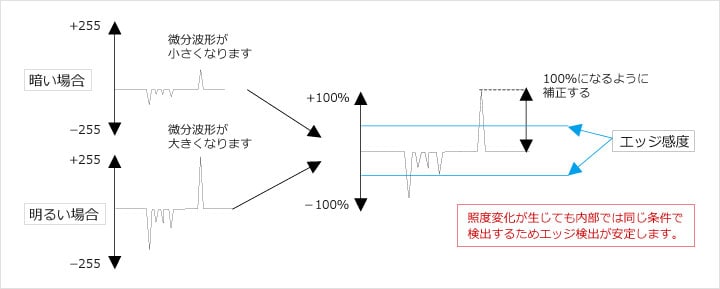

3.微分の最大値が100%になるように補正

微分値と絶対値の最大が100%になるように補正をかけ、エッジを安定させます。設定したエッジ感度を超える微分波形のピーク点をエッジ点とします。

4.サブピクセル処理

微分波形の最大部分を中心に近接する3画素の波形を演算し、エッジ位置を0.001画素単位で測定します。

具体的アプリケーション

工場の自動化にともなって検査工程の時間短縮が課題になっていますが、それは寸法測定も同様です。そんな工程改善の主流になっているのが画像処理を用いた方法です。

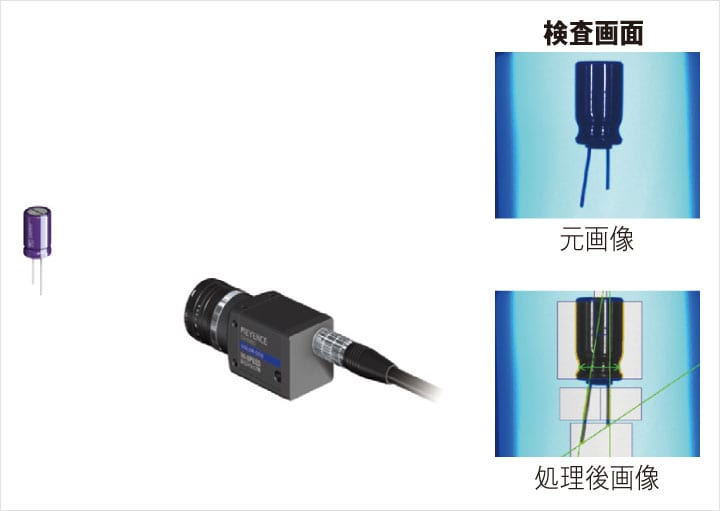

コンデンサの各種寸法検査

コンデンサ本体の直径や長さはもちろん、くびれ部分の最小直径、リード線の長さや曲がりなど、各部をセグメントごとに分けてエッジ位置検出を実施。各部の正確な寸法をすることができます。

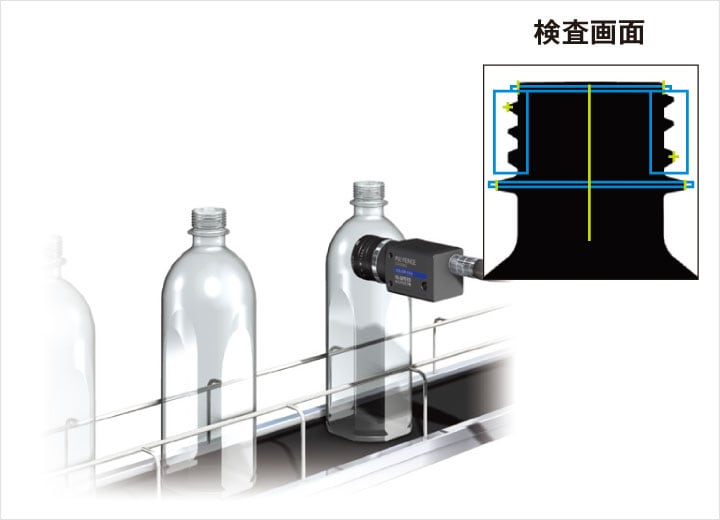

ボトルの縁の寸法測定

インライン上でも正確に寸法測定が可能です。例えば、ラインを流れるペットボトルを横から撮像し、ボトルネックリングの寸法を測定することで成形不良、品種の違い、組み付けミスを検知します。インライン上で寸法検査をするので効率化です。