触針式表面粗さ測定機の測定手順

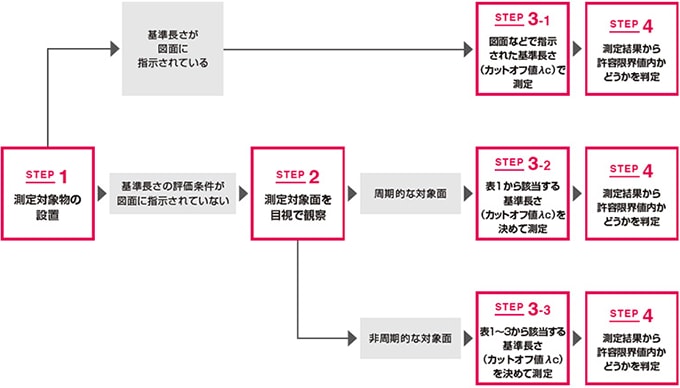

触針式表面粗さ測定機で表面粗さを評価する手順は、次の通りです。(JIS B0633:2001より抜粋)

STEP1 測定対象物の設置

測定対象物の表面の油や埃を除去します。測定方向が指示されていない場合には、高さ方向のパラメータ(Ra、Rz)が最大になる測定方向に対象物を設置します。

(高さパラメータが最大になる方向)

STEP2 測定対象の表面を目視で観察

対象面の表面性状(筋目、粗さ曲線)が周期的か、非周期的かを判断します。

STEP3-1 基準長さが図示されている場合

基準長さが図面または製品技術情報の要求事項に指示されているときは、カットオフ値λcは指示された基準長さに設定します。

- 図面などで指示された基準長さ(カットオフ値λc)で測定:STEP4へ

STEP3-2 周期的な粗さ曲線の場合

- 周期的な粗さ曲線を持つ対象面では、測定断面曲線からパラメータRSmを推定します。

- 推定したRSmより、表1から該当する基準長さ(カットオフ値λc)を決めます。

| RSm(mm) | 粗さ曲線の基準長さ(mm) | 粗さ曲線の評価長さ(mm) |

|---|---|---|

| 0.013<RSm≦0.04 | 0.08 | 0.4 |

| 0.04<RSm≦0.13 | 0.25 | 1.25 |

| 0.13<RSm≦0.4 | 0.8 | 4 |

| 0.4<RSm≦1.3 | 2.5 | 12.5 |

| 1.3<RSm≦4 | 8 | 40 |

- 決定された基準長さを用いて、RSmの値を測定します。

- 求められた測定結果のRSmが、表1から求めた推定のRSmの範囲内に該当するときはそのままのカットオフ値で、推定のRSmの範囲から外れた時は、適したRSmの基準長さに変更します。

- ここまでのステップで決定された基準長さを用いて、要求されたパラメータの測定を行います。

- 表1から該当する基準長さ(カットオフ値λc)を決めて測定:STEP4へ

STEP3-3 非周期的な粗さ曲線の場合

- 非周期的な粗さ曲線を持つ対象面では、測定断面曲線から未知のパラメータRa、Rz、または、RSmを推定します。

- 推定した未知のパラメータRa、Rz、または、RSmより、表1~3のいずれかの表から該当する基準長さ(カットオフ値λc)を決めます。

| Ra(µm) | 粗さ曲線の基準長さ(mm) | 粗さ曲線の評価長さ(mm) |

|---|---|---|

| (0.006)<Ra≦0.02 | 0.08 | 0.4 |

| 0.02<Ra≦0.1 | 0.25 | 1.25 |

| 0.1<Ra≦2 | 0.8 | 4 |

| 2<Ra≦10 | 2.5 | 12.5 |

| 10<Ra≦80 | 8 | 40 |

| Rz(µm) | 粗さ曲線の基準長さ(mm) | 粗さ曲線の評価長さ(mm) |

|---|---|---|

| (0.025)<Rz≦0.1 | 0.08 | 0.4 |

| 0.1<Rz≦0.5 | 0.25 | 1.25 |

| 0.5<Rz≦10 | 0.8 | 4 |

| 10<Rz≦50 | 2.5 | 12.5 |

| 50<Rz≦200 | 8 | 40 |

- 決定された基準長さを用いて、粗さパラメータの値を測定します。

- 求められた測定結果より、

- 表1~3で求めた推定のRa/Rzの範囲内に測定結果が含まれるときは、そのままのカットオフ値を使用。

- 表1~3で求めた推定のRa/Rzの範囲内から外れるときは、測定結果Ra/Rzが該当する範囲の基準長さに変更。

- ここまでのステップで決定された基準長さを用いて、要求されたパラメータの測定を行います。

- 表1~3から該当する基準長さ(カットオフ値λc)を決めて測定:STEP4へ

STEP4 測定結果から許容限界値内かどうかを判定

Step.2の目視による観察で、対象面の表面性状が均一(周期性)か、場所によって異なっている場合(非周期性)かを確認します。

Case.1 対象面の表面性状が均一である場合

対象面全体にわたって求めたパラメータの測定値を、図面または製品技術情報に指示された要求値と比較して、16%ルールもしくは、最大値ルールを基に許容値内か判断します。

Case.2 対象面の表面性状が場所によって異なっている場合

個々の場所で求められたパラメータの値が、図面または製品技術に指示された要求値と比較して、16%ルールもしくは、最大値ルールに従って許容値内か判断します。

16%ルール

- ■要求値がパラメータの上限値で指示されている場合

- 目視観察による判断で、高さ方向のパラメータ(Ra、Rz)が最大に見える場所を測定し、得られた粗さ曲線(一つの評価長さ)から切り取ったすべての基準長さより算出したパラメータのうち、要求値を超える数が16%以下であれば合格と判断します。

- ■要求値がパラメータの下限値で指示されている場合

-

一つの評価長さから切り取ったすべての基準長さより算出したパラメータのうち、要求値より小さくなる数が16%以下であれば合格と判断します。

具体的には、

- 最初の測定値が、指示された値(図面指示値)の70%を超えない

- 最初の3個の測定値が指示された値(図面指示値)を超えない

- 最初の6個の測定値の内、2個以上が指示された値(図面指示値)を超えない

- 最初の12個の測定値の内、3個以上が指示された値(図面指示値)を超えない

最大値ルール

図面または製品技術に指示された要求値が最大値によって指示されている場合、対象面全域で求めたパラメータの値のすべてが要求値以下であれば合格と判断します。