耐久性試験タイプ

曲げやねじりなどの負荷を繰り返すことで発生する破壊現象。

ここでは、そんな破壊現象を測定する試験について説明します。

疲れ試験

「疲労試験」ともいわれます。試験片に応力または変位を繰り返し与え、破壊に至るまでの「繰り返し数」を測定する試験です。

例えば金属材料(素材)は「繰り返し力」が加わり続けると、静的には破壊しない程度の低い応力でも疲労亀裂が生じます。それが徐々に進展すると、破断に至る場合があります。破損した溶接構造物や機械部品などの破損原因を調査した結果によると、それらの多くは「繰り返し力」を受けたことが原因で、想定外の欠陥や応力集中部が起点となる疲労亀裂が発生します。それが進展し、破損したことがわかります。

したがって、回転・振動などが繰り返して加わる状況で使用する材料や機械部品および構造物の信頼性を確保するためには、疲労試験による評価が不可欠です。

疲れ試験により、S-N線図・疲れ限度・時間強さ・耐久限度線図などが求められます。

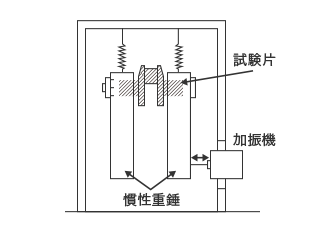

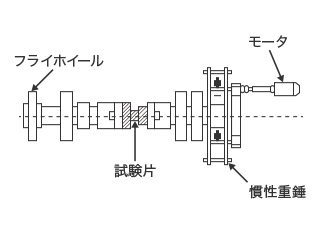

疲れ試験の種類としては試験片に加える荷重形式から、曲げ・引張り・圧縮・ねじり・組み合わせ応力に大別されます。さらに、荷重装置によって荷重制御型と変位制御型疲れ試験に、また使用目的に応じて実働荷重・衝撃・高温その他の各疲れ試験に分類されます。

計測の概要

耐久性試験では、変化の予兆に対する判断が重要です。それには、サンプリング期間に計測したデータの最大値や最小値、最大値と最小値との差を記録し続け、その変化を観測することが重要です。

- 評価対象

- クランクシャフト耐久試験、ケーブル耐久試験、押しボタン耐久試験、バネ試験、自動車のシート・稼働部品耐久試験など。

- 得られるデータ

- 疲労強度、繰り返し回数、応力、トルク、最大歪み、ストローク変化量、試験環境温度、各種電圧など