加工

工作機械による切削や研磨、鍛造や鋳造といった金型成形、レーザによる切断や刻印など、ものづくりではさまざまな加工法が用いられます。切削と言っても旋削や穴あけ、フライス加工やリーマ加工などがあり、さらに旋盤やフライス盤などの使う工作機械によって特徴は大きく異なります。これは金型成形やレーザ加工も同様です。このような加工工程は、少量生産であれば手作業、量産であればNC工作機械などが用いられてきましたが、効率化とFA(ファクトリーオートメーション)実現のために産業用ロボットと工作機械の協調に注目が集まっています。こちらでは、業界を問わず加工作業におけるロボットビジョンシステムの具体的な活用事例、従来の課題と導入のメリットなどをご紹介します。

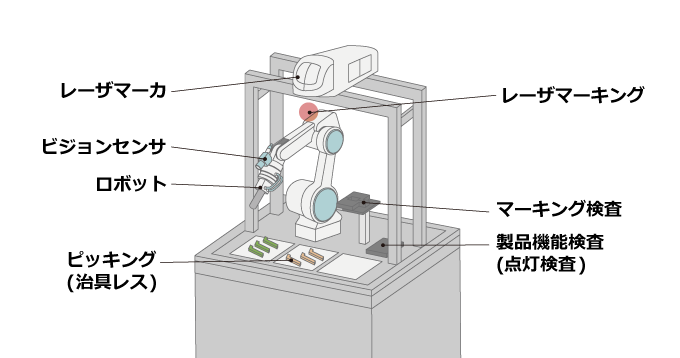

ロボットによるレーザマーキング

近年は、トレーサビリティ(Traceability:追跡可能性)の観点から部品単体でのマーキングが重要になっています。マーキング手法はスタンプやラベル、刻印などさまざまですが、その中でも「小型部品に正確にマーキングができる」「2次元コードなら省スペースに多くの情報を付与できる」「樹脂や金属問わず印字ができる」「消えることがない」「貼り忘れなどの人為的ミスを排除できる」などのメリットからレーザマーキングに注目が集まっています。

省スペースに情報を付与しやすいレーザマーキングは、小型部品に精密な印字ができる反面、ワークの位置ずれがあると正確にマーキングできないという問題もあります。こちらは、ロボットビジョンシステムで位置ずれの補正を行い、迅速かつ高精度なマーキングを実現した事例です。さらにレーザマーカとロボットビジョンシステムを組み合わせれば治具レスで効率的にマーキングが可能。マーキングと同時に画像認識で2次元コードを読み取ったり、OCRで印字を確認したりすれば、検査や履歴管理・工程管理も同時に実施できます。画像処理システム専用データベースを利用すれば、画像データの長期保存&活用も容易になり、品質管理やトレーサビリティの観点からも有効です。

キーエンスのロボットビジョンシステムは、各社のロボットに直接接続できるので既存のシステムに手軽に組み込むことが可能です。ロボットビジョンシステム用カメラは、31万画素〜6400万画素と充実のラインナップで選択肢や組み合わせも自由自在。1台のカメラでロボットビジョンと画像検査を同時に行うことができ、2次元コートやOCRにも対応しています。さらに画像データの長期保存&活用が手軽にできる画像処理システム専用データベースも用意しており、簡単にシステム構築できることもメリットです。

バリ取り・研磨

バリ取りや研磨などの作業は、人の手で行うケースが多く、作業者のスキルによって品質にばらつきが発生していました。また、バリ取り・研磨は粉塵が発生するので作業者に大きな負担がかかります。産業用ロボットを導入すれば作業者による品質のばらつきを抑えることができ、負担も軽減できます。バリ取りや研磨などの作業を自動化することで人件費を抑えられ、作業者の休憩なども不要なので生産効率も向上。しかし、一般的な産業用ロボットの場合、段取り替えやティーチングに手間がかかる、複雑な形状やワークの位置ずれに対応できないといった問題点もありました。これらの問題は、ロボットビジョンシステムおよび力覚センサを使用することで解決できます。

鋳物部品のバリ取り・研磨を行うアプリケーションにロボットビジョンシステムおよび力覚センサを導入した活用事例では、ロボットビジョンをワーク認識に使用し、ロボットビジョンはワーク認識に使用し、力覚センサでワークに一定の圧力をかけながらバリ取り・研磨を行います。ロボットビジョンシステムおよび力覚センサを導入することで繊細な作業が可能になり、産業用ロボットのみに比べて高精度かつ安定した作業を実現。同時にカメラで撮像したデータをもとに外観検査を実施することで製品品質の安定化や生産効率の向上といった効果も生まれます。さらに画像処理によってワークの位置や傾きなどを検知できるようになり、ティーチングの手間からも開放されました。

キーエンスのロボットビジョンシステムは、各社のロボットに直接接続でき、フローに従って設定するだけでさまざま動作に対応できるので導入の手間・コストも最小限に抑えることができます。さらにオートキャリブレーション機能により、ティーチングにかかっていた時間も大幅短縮が可能です。