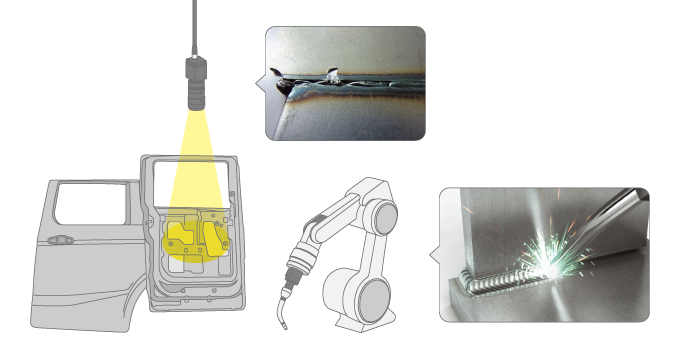

溶接

スポット溶接やアーク溶接、レーザ溶接、ガス溶接など、産業用ロボットは溶接作業に広く活用されています。特に自動車・自動車部品業界では溶接ロボットが欠かせないものになっており、その技術は電機業界や船舶業界などでも利用されています。しかし、従来の溶接ロボットは、ティーチングに手間がかかったり、位置ずれによって溶接不良が発生したり、さまざまな問題を抱えていました。その課題解決の方法として、またFA(ファクトリーオートメーション)実現のためにロボットビジョンシステムの導入が近年は進んでいます。こちらでは溶接作業に限定し、用途別にロボットビジョンシステムの具体的な活用事例、従来の課題と導入のメリットなどをご紹介します。

汎用ロボットを利用した高精度・高機能レーザ溶接

ロボットビジョンシステムを活用し、汎用の垂直多関節ロボットで高精度・高機能レーザ溶接を実現した事例です。プレス成形品は、形状に個体差があり、精度が要求される溶接工程ではワーク毎にアライメントやティーチングの確認、補正を作業者がマニュアルで行う必要がありました。そのためワークのロード&アンロード、マニュアルアライメント、ティーチングなどの作業ではロボット稼働率10%程度で、溶接作業以外で作業者に大きな負担がかかっていました。

ロボットビジョンシステムを導入すれば、既存の垂直多関節ロボットを使用しながらロボット稼働率を50%程度まで高めることが可能です。こちらのアプリケーションでは、ロード&アンロード、カメラ視野内へのロボット誘導は作業者が行いますが、それ以降のアライメント・ティーチング・レーザ溶接はロボットビジョンシステムにより自動化されています。アライメント&ティーチングの手間が省けるので作業効率がアップし、座標制御では不可能だった高精度なレーザ溶接が可能。作業者の経験・知識に関係なく、安定したレーザ溶接が実現しました。

キーエンスのロボットビジョンシステムは、さまざまなメーカーのロボットに直接接続できるので、既存システムを活かして最小限の手間・費用で導入できます。さらにオートキャリブレーション機能も備え、ワークの個体差や位置ずれに対してワンクリックでキャリブレーションができるのでティーチング工数の削減、迅速かつ確実な立ち上げが可能です。

自動車用サイドパネルの溶接・検査

自動車用サイドパネル溶接は、サイドパネル自体が大きいため位置特定が難しく、複数のパーツを正確に溶接・組立する必要もあり、手作業に頼らざるを得ないケースがありました。また、目視検査の範囲が広く、手間のかかる工程でした。しかし、ロボットビジョンシステムを活用すれば、プレス後の自動車用サイドパネル溶接・組立・検査工程の省人化・自動化が可能です。

こちらの自動車用サイドパネルの溶接・検査の活用事例は、ワークのラッキングから溶接部品のピッキング、レーザ&スポット溶接、溶接箇所の検査などを自動化。ロボットビジョンシステムでは、ワークの品種判別から位置判別、溶接箇所の検査などを総合的に行っています。これにより大幅な作業効率アップ、省人化、作業者の負担軽減などの恩恵が得られます。

キーエンスのロボットビジョンシステムは、多くのメーカーのロボットと直接接続でき、31万画素から2100万画素まで幅広いロボットビジョン用カメラをランアップしているので工程に最適な製品を選択できます。また、予算に応じてピッキング作業のみにロボットビジョンシステムを導入する、検査工程のみにロボットビジョンシステムを導入するといったことも可能です。