射出成形とは

金型を使った加工法の一つに、射出成形があり、主にプラスチックなどの素材を加工する方法として広く導入されています。ここでは、射出成形機の構造や加工法について解説します。

概要と特徴

射出成形は金型を用いた成形法の一つです。合成樹脂(プラスチック)などの材料を加熱して溶かし、金型に送り込んだ後、冷やすことで目的とする成形を行います。注射器で液体を送り込む様子に似ていることから、「射出成形」と呼ばれるようになっています。加工の流れとしては、材料を「溶かす」から始まり、「流す」「固める」「取り出す」「仕上げ加工」の順となります。

射出成形では複雑な形状を含めて多様な形の部品を、連続して素早く大量に製造することができます。そのため、日用品をはじめとして幅広い分野の製品で利用されています。

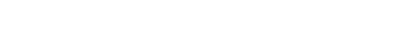

射出成形機

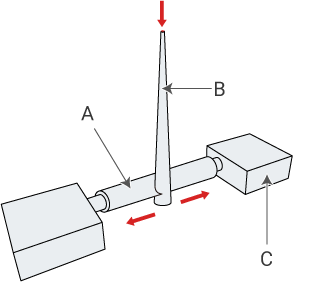

射出成形機は、サーボモータで作動する電動式をはじめ、油圧モータを用いた油圧式、サーボモータと油圧モータを組み合わせたハイブリッド式などがあります。機械の主な構造としては、材料を溶かして金型の内部に送り込む「射出部」と、金型をセットする「型締部」で構成されています。

近年は射出成形機のCNC化が進み、コントローラの制御のもとで高速射出が可能な機種が普及しています。一方、液晶モニターの導光板を専門に成形する機種など特殊な専用機も数多く出回っています。

- A

- シリンダー(材料の加熱部)

- B

- ノズル(液化した材料を射出)

- C

- ホッパー(材料投入口)

- D

- 金型(2枚を合わせた間に材料を流し込む)

射出成形による加工

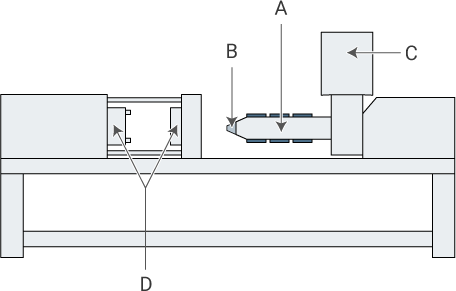

射出成形による加工を行うには、まず材料の投入口であるホッパーにペレット(粒)状の樹脂を入れます。ペレットはシリンダーの中で暖められて液状となることで射出の準備が整います。そして射出部のノズルから送り出された材料は、金型内のスプルーと呼ばれる管路を通り、さらに分岐したランナーを通って成形部分に流れ込みます。材料が冷えて固化した後に金型が開き、成形品が外部に排出されます。その後、仕上げ加工としてスプルーおよびランナーがカットされて、成形部分が完成します。

実際には一度の射出成形で複数の成形品を同時に製造することが多いため、溶融した材料がすべての部位に均等に流れ込むことが重要です。そのため、ランナーの長さを同じにするなど、金型の形状に工夫を凝らして設計を行う必要があります。

射出成形は大量生産に向いている加工技術ではありますが、精度の高い成形品を作り出すには材料である樹脂の選択をはじめ、金型の加工精度、材料を射出する際の温度や速度など、多様な条件を熟知しておくことが欠かせません。

溶融した材料の注入口

成形後、ランナーを切り離して完成

- A

- ランナー

- B

- スプルー

- C

- 成形部