2024年4月にWMシリーズの導入を決めたのは「鉄骨の検査にかかる人的・時間的コストを削減したい」と考えたことでした。

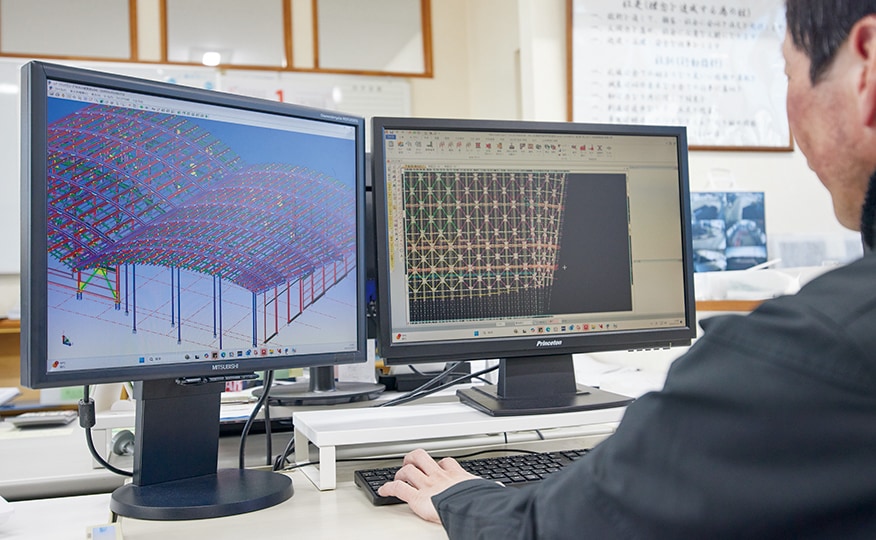

当社は建築業界のお客様向けに、鉄骨などの鋼構造物の設計・製作と建築工事を行っています。

製作する鉄骨は、商業施設や事業所など、さまざまな建造物に使用されています。

WMシリーズ お客様導入事例

水野建設工業株式会社

長い鉄骨でも1人で測定可能に

検査工数を“4割”削減

測定に最低 2人必要、測定できない箇所も・・・

鉄骨の寸法検査に、これまではコンベックスや鋼製巻尺を使って測っていました。

10mを超える鉄骨を測るときは、2人の作業員が巻尺をピンと張り、さらに数値を読む人が必要になることもあります。

このように検査に人手が取られることが課題になっていました。

また、鉄骨に取り付けたピースやガゼットプレートが邪魔をして巻尺を張れず、正確な測定が困難なこともよくありました。

長い・複雑な鉄骨測定が1人で可能に

WMシリーズを導入したことで、これまで複数人で測っていた長い鉄骨も、1人で迅速かつ正確に測定できるようになりました。

組み合わせた鉄骨の対角の距離も簡単に測れます。

またWMシリーズでは手持ちのプローブを当てるだけで測れるので、これまでは時間をかけてどうにか測っていた複雑な鉄骨パーツや穴の中心位置も、瞬時に測れるようになり、たいへん助かっています。

2024年4月にWMシリーズの導入を決めたのは「鉄骨の検査にかかる人的・時間的コストを削減したい」と考えたことでした。

当社は建築業界のお客様向けに、鉄骨などの鋼構造物の設計・製作と建築工事を行っています。

製作する鉄骨は、商業施設や事業所など、さまざまな建造物に使用されています。

そのため発注される鉄骨は多くが「一点モノ」であり、個別の寸法検査が必要です。

通常は手持ちのコンベックスや鋼製巻き尺を使用していますが、長さ10数メートルの鉄骨や、それらを組み合わせた大型構造物の測定には、巻き尺の両端を持つ者、途中にある部品などの位置を測る者、数値の記録係など、複数の作業員が必要でした。

当社の業務に他にも作図/加工/検査などのセクションがありますがその中でも検査にかかる工数が特に多く、頭の痛い課題でした。

そんな時にキーエンスさんからWMシリーズを案内いただきました。

実際にデモを見せてもらった結果「これだ」と確信しました。

まずなによりも“1人での測定業務が完結”することがポイントでしたね。

操作も簡単そうでしたし、マーカやケガキ線などの前後の準備も不要で検査時間が圧倒的に短縮されると感じました。

WMシリーズは測りたい箇所に手持ちのプローブを当てるだけで、距離を正確に算出してくれます。

コンベックスと違い間に障害物があっても問題ありません。

以前は部品の凹凸が邪魔して巻尺では測るのが難しかった鉄骨の測定も今ではまったく苦にならなくなりました。

測定範囲も25mと幅広く対象を選びません。

今までは鉄骨に開ける穴の位置や複雑な形状のワークを測るために、独自に特許を取得したシールや個別に作成した測定用治具を使用していました。

WMシリーズは「穴の中心点」や「ケガキ線の延長点」など空間の一点も測定できるので治具との使い分けが適材適所となり、効率が上がりました。

機器もコンパクトで複数の工場建屋を持ち運びでき、検査のためのスペース確保も楽になりました。

以前は別の業務を担当しているスタッフが検査に呼ばれ、その間に本来の仕事ができなくなることがよくありました。

製品の寸法検査は、製作途中で1〜2回、出荷前の最終検査でおこなうため、生産効率の低下につながっていました。

当社では2年前から、「作業の効率化によって生産量を1.5倍に増やす」という目標を掲げています。

製造プロセスにおけるあらゆる業務を見直すなかで、「検査」にかかっている人と時間のコストは、WMシリーズによって4割削減が出来ました。

今後は、WMシリーズで測定した数値をCADの設計データと連動させるなど、さらなる活用を進めていく予定です。

1970年に静岡県牧之原市で創業し、現在も地元に密着して事業をおこなっています。

創業当時から受け継がれてきた溶接の技術を活かし自社工場で建物に使われる鋼構造物(鉄骨の柱など)を製造しています。

また、浜岡原子力発電所には建設当時から携わっており、現在も機械のメンテナンスを中心に業務をおこなっています。