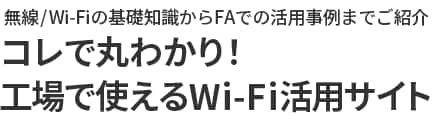

工場内でのWi-Fi活用事例

Wi-Fiには、「最小限のLANケーブル接続で済む」「複数の機器を同時接続できる」「ライン/フロア間で手軽に接続できる」といった、さまざまなメリットがあります。こちらでは、ごく一部になりますが、Wi-Fi導入事例を紹介します。

工場内でのWi-Fi活用事例

工場内は、一般的な家庭やオフィスに比べ、無線化が難しい環境です。工場ではWi-Fiエリアが広範囲になり、ノイズなどを発生する設備も多いので、適切なWi-Fiシステム選びが重要です。一方で、Wi-Fiを導入することで、センサやPLCとの接続が容易になり、レイアウト変更などもしやすくなるなど、非常に多くのメリットがあります。そのため、近年では、工場や生産ラインでWi-Fiによる無線化の需要が高まっています。

工場や生産ラインなどFA業界での使用に特化したキーエンスの産業用ワイヤレスシステム『WS-1000シリーズ』は、干渉しづらい6GHzの周波数帯への対応に加え、メッシュ無線による安定運用と、Webブラウザ上での直感的な設定によって簡単に導入できます。もちろんFA業界に要求される、耐ノイズ性・耐環境性にも優れています。

Wi-Fi/無線LANの選定や運用については、以下のページもあわせてご覧ください。

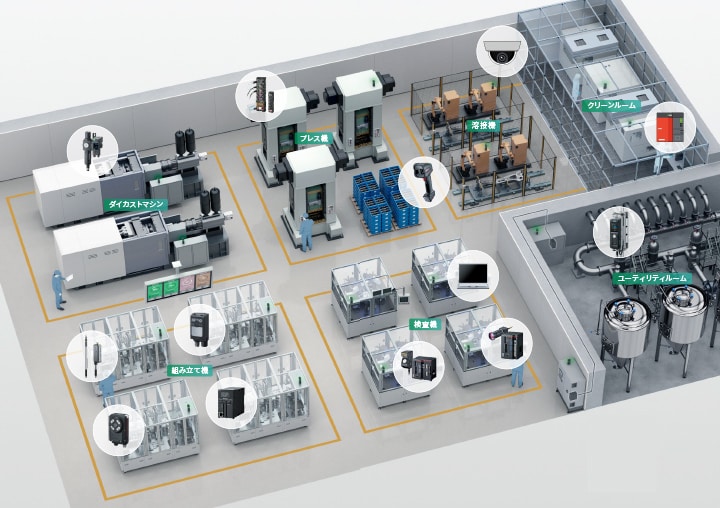

設備/ライン全体の見える化

Wi-Fi導入により、無線で各設備をつなぎ、監視することで稼働状態の見える化が可能です。有線LANでも設備/ライン全体の見える化はできますが、有線接続の場合は、足や台車などが引っかからないように配線にカバーを付けたり、各設備までのLANケーブルの引き回しや中継に使用するスイッチングハブの位置を確認したりといった事前調査や対策が必要でした。そういった問題を避ける方法として、配線を高所に設置する方法が一般的ですが、その場合は工事業者に依頼する配線工事が必要になり、Wi-Fiを活用した無線化に比べてコストも手間もかかります。また、高所工事を行う際には、安全のため装置を停止する場合も多く、生産数の減少へつながってしまうこともあります。

FAに特化したキーエンスの産業用ワイヤレスシステム『WS-1000シリーズ』なら、LANケーブルの敷設工事や面倒な事前調査も不要で、設置して通電するだけで設備/ライン全体の見える化を実現します。また、ユニットの追加も簡単なので、レイアウト変更などにも柔軟に対応可能です。

センサの状態監視

工場やラインでは、圧力センサや流量センサ、温度センサ、電力量計など、さまざまなセンサを利用し、設備の状態を監視しています。従来であれば、センサの情報を目視で確認・手入力、または有線で接続してデータをPLCやPCなどに送信する必要がありました。Wi-Fiを導入すれば、それらの状態監視をすべて無線化できます。

キーエンスの産業用ワイヤレスシステム『WS-1000シリーズ』と、プログラマブルコントローラ(PLC)『KV-8000シリーズ』を組み合わせることで、仮に無線通信が遮断してもデータ欠損がないように、PLC側でデータをバッファリングし、通信が再確率したタイミングでバッファしていたデータを送信し、データ欠損の防止が可能。確実なデータ収集を実現します。

制御盤を開けずにPLCデバッグ化

PLCのプログラムを書き換えたり、状態をチェックしたりする場合、従来であれば生産ラインにある制御盤を開けて、パソコンをLANケーブルやUSBケーブルを使ってPLCに接続していました。その際に安全上の問題で設備を停止する必要がありました。しかし、Wi-Fiを導入すれば、PLCとパソコンなどを無線で接続でき、PLCの入った制御盤を開けず、PLCのデバッグやラダーモニタができます。制御盤を開けずに作業できるので設備を動かしたままで各種作業ができ、メンテナンスやデバッグの手間も大幅に削減できます。作業効率や生産効率の改善につながります。

ライン端でもPLCデバッグ

ラインの立ち上げ時などにデバッグを行う場合、すべてのPLCに対してパソコンを直接接続し、作業を行う必要があります。有線接続の場合は、敷設のために手間がかかったり、配線の取りまわしによって制限が発生したりします。したがって、必要に応じてPLCに都度LANケーブルやUSBケーブルを接続するというのが一般的で、大きな手間となっていました。無線LAN(Wi-Fi)を導入すれば、物理的な配線作業が不要になり、それぞれのPLCに常時接続可能になります。そのため、上流に設置されているPLCに対しても遠隔からデバッグでき、効率よくプログラムの書き換えやデータのチェックが可能になります。