インクジェットコータ

版不要の高精細オンデマンド印刷技術を応用することで、精密なパターン塗布が可能になります。

ここでは、そんなインクジェットコータについて説明します。

インクジェットコータの概要

インクジェット印刷機(高精細オンデマンド印刷など)の仕組みを応用した塗布装置で、塗材・材料の液滴を飛ばして被塗物に塗布します。微少量・精密パターン塗布に対応し、材料のロスを最小限に抑えます。

また、一般的なコータと比較して、インクジェット方式の最大のメリットは、製版(マスク)なしでCADデータなどから精密なパターンの塗布が可能であることです。

インクジェットコータと他方式の比較

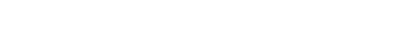

- 一般的なロールコータ(グラビアロール)の例

- パターン転写のため製版が必要。均一塗布を保つためムラ・厚みの監視が重要。

-

- A. インク

- B. グラビアロール

- C. ガラス基板

- D. 転写ロール

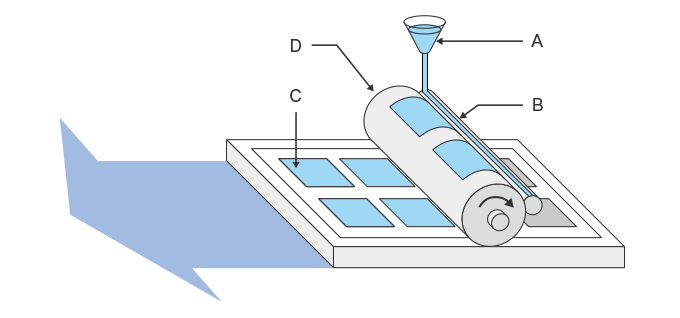

- インクジェットコータの例

- 吹きつけ塗布のため、版が不要。CADデータでパターニング可能。基材サイズによる品質への影響が少ない。

-

- A. インク

- B. インクジェット塗布ヘッド

ほかにもインクジェット塗布の大きなメリットとして、下記が挙げられます。

- 膜厚の均一性が高い

- 高精度狭額縁の機能膜塗布が可能

- 高精度な着弾、塗り分け塗布が可能

- 異形塗布・微細配線・微小片などの配線描画が可能

インクジェットコータの概況

インクジェット技術の発展

従来のインクジェット方式では、ノズルの目詰りや材料供給の安定性などの課題がありました。インクジェットヘッドのノズル表面は、わずかな汚れも目詰まりによる不吐やノズルの変形の原因となります。例えば、金属材料を含むナノインクが、ノズル表面で乾燥すると、金属化したナノ粒子がノズルを詰まらせ、安定した吐出の妨げとなってしまいます。

そこで、ノズル表面の乾燥を防ぐ機能や、インクジェットヘッドのノズル表面をフッ素系樹脂コーティング(撥液加工)することによって水系・油系インクでも、ノズル表面がぬれない状態に保つといった改良が重ねられてきました。こうした安定性の向上とともに、インクジェットの導入が拡大していきました。大量生産でのさらなる安定性の研究が重ねられています。

インクジェットの用途と優位性

塗布用途

インクジェットコータの用途として、基板のプリント配線描画や半導体ウェハのフォトレジスト塗布など従来の塗布方式からの代替えとして、また、タッチパネル用絶縁膜、TFTの配線パターン、有機EL(OELD)の発光材料、PCL材料、QDディスプレイ用材料、導電性高分子材料の塗布など、精密塗布の活用で幅広く注目を集めています。

オンデマンド用途での優位性

開発・試作段階におけるオンデマンド用途においては、製版にかかる時間とコストが不要となるため、試作の塗布パターンを素早く実行できることが最大のメリットとなります。例えば、設計のデジタルデータがあれば、すぐに精密な回路パターンの塗布による試作ができ、データを修正すればまたすぐに次の試作・検証が可能であるため、開発スピードが飛躍的に向上します。