ロールコータ

フィルムやシートへの薄膜コーティング、多層ダイなど多種多様なコータが注目を集めています。

ここでは、ロールコータの概要や種類について説明します。

ロールコータの概要

平面状の被塗物(基材)への塗布を目的に、各種ローラーを複数組み合わせることで最適な塗工面を得る方式です。ローラーを用いた塗工システムは、多種多様な技術の組み合わせと細分化によって、さまざまな粘度の塗液・コーティング膜厚に対応しています。それにより、電子部材、光学・液晶製品から食品・薬品までさまざまな産業分野で利用されています。

一般的にフィルムやシートなど比較的薄い平面への塗工用途に限られますが、幅が広く長さのある基材(被塗材)に対して、連続的かつ高速な塗工が可能です。主に「ウェットコーティング」に活用されますが、塗工後、固化する前のぬれた表面への異物付着を防止するため、クリーンルームを使用する場合もあります。

ロールコータの方式の種類

ロールコータの方式は、塗工前の塗工液の状態や塗工量の計量・決定が塗工前か後かにより分類することができます。複数の方式を組み合わせた塗工も多くありますが、ここではそれぞれの代表的な塗工方式を例に挙げ解説します。

下記の分類は一例です。分類にはさまざまな手法があり、必ずしも下記のとおりとは限りません。

開放系塗工方式

一般的に、塗工ヘッドに液槽や液だまりがあり、塗工液が大気にさらされている塗工方式です。代表的な方式として「グラビアコータ」や「リバースコータ」が挙げられます。

グラビアコータ

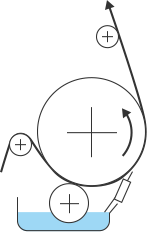

リバースコータ

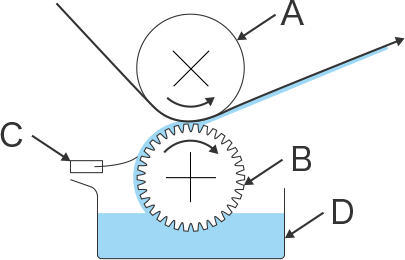

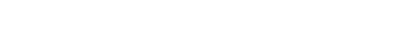

- リバースコータの例

-

一般的なリバースコータ

高粘度用リバースコータ

-

- A. バックアップロール

- B. アプリケーターロール

- C. メタリングロール

- D. 液槽

一般的に、アプリケーター(コーティング)ロール、バックアップロール(バックロールゴム)、メタリングロールで構成されます。バックアップロールとアプリケーターロールが同じ方向に回転することで、塗工液を基材のウェブに転移させます。アプリケーターロールとメタリングロールの隙間やロールの速度により膜厚が決まるため、ロールの組みつけ不良による回転の振れやロールのすき間の精度などに注意が必要です。

密閉系塗工方式

塗布されるまで、塗工液が大気にさらされていない状態の塗工方式です。そのため、塗工液によっては、塗膜品質が維持しやすい塗布方法です。「スロットダイコータ」、「リップコータ」などの装置は、この方式を採用しています。

スロットダイコータ

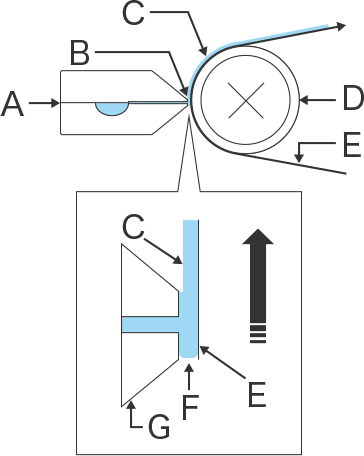

- スロットダイコータの例

-

- A. ダイ

- B. ダイリップ

- C. 塗工膜

- D. バックアップロール

- E. 基材(ウェブ)

- F. 塗工液

- G. ダイヘッド

「ダイコータ」は、プラスチックフィルムの押出し成形の技術を応用した塗工技術です。金型の役割を担う「ダイ」を通過させることによって、均一な液膜をつくり、それを基材に接触させることで塗工を行います。タンクで密閉された塗工液を圧力を使って「ダイ」に供給するため、塗工液は空気に影響されず安定した塗工が可能です。

代表的なダイコータである「スロットダイコータ」は、塗工液が幅方向に均一になるよう設計したダイを用い、「ダイリップ」と呼ばれるダイ先端とバックアップロールの間にせん断が生じることで、塗工膜を平滑化する方式です。

近年は、複数の層を同時塗工する「多層スロットダイ」など、装置の高度化により、高効率な塗工が実現されています。

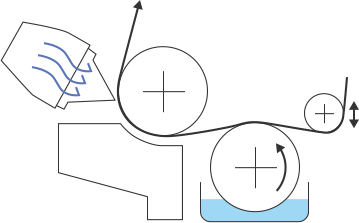

リップコータ

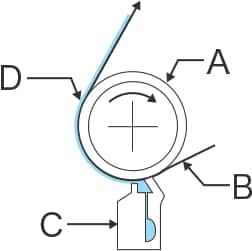

- リップコータの例

-

- A. バックアップロール

- B. 基材(ウェブ)

- C. リップノズル

- D. 塗工膜

「リップコータ」は、数値制御可能な塗工ヘッドにより品質管理が容易になったコータです。塗工液が「リップノズル」に供給され、リップノズル下部にあたる「ボトムキャビティ」という部分からリップノズル先端にあたる「トップキャビティ」に送られ、走行する基材に接触します。リップの先端はアール状になっており、基材との間にせん断が生じることで塗工を行います。

後計量塗工

塗工液の量が、塗布する瞬間に決定されている「グラビアコータ」や「リバースコータ」などは「前計量塗工」に分類することができます。

一方、塗工液をいったん余分に塗布した後、目的の量に掻き落とす方式は、「後計量塗工」に分類されます。「ナイフコータ」や「ブレード付ロールコータ」など、ロールの形状と隙間の設定で機械的に掻き落とす量と膜厚を設定します。

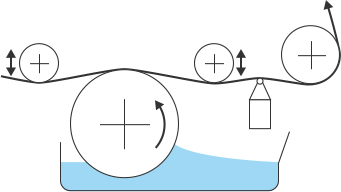

ナイフコータ

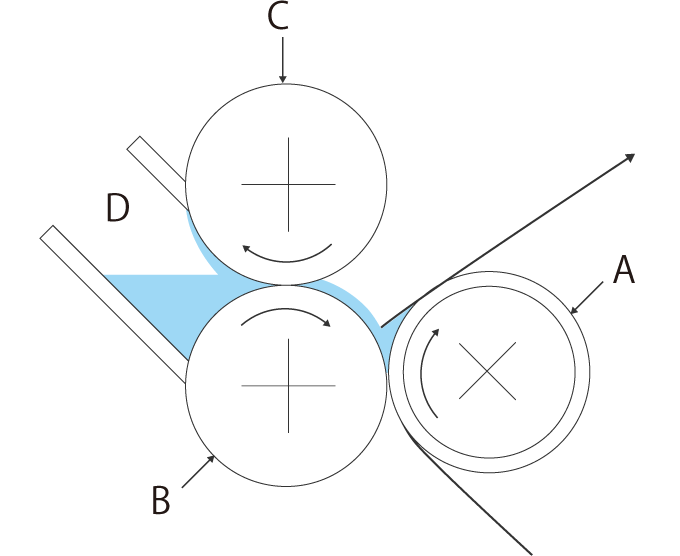

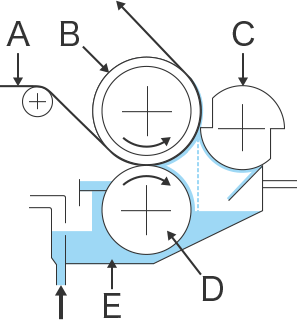

- ナイフコータの例

-

- A. 基材(ウェブ)

- B. バックアップロール

- C. ナイフロール

- D. アプリケーターロール

- E. パン

ナイフロール・バックアップロール・液ダム部分から成り、回転するバックアップロールと固定されたナイフロールの隙間から液ダム部分にある塗工液を基材のウェブに転移させる方式です。バックアップロールとナイフロールの隙間により塗工膜厚を設定します。バックアップロールの組み付け振れ精度、ナイフロールの刃の精度、ロールの隙間調整精度、また、塗工の安定性を損なう基材の継ぎ目通過時のジャンピング、それによる液漏れの防止が重要です。

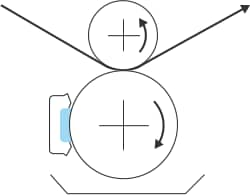

ブレード付ロールコータ(円ブレード・コンマ式)

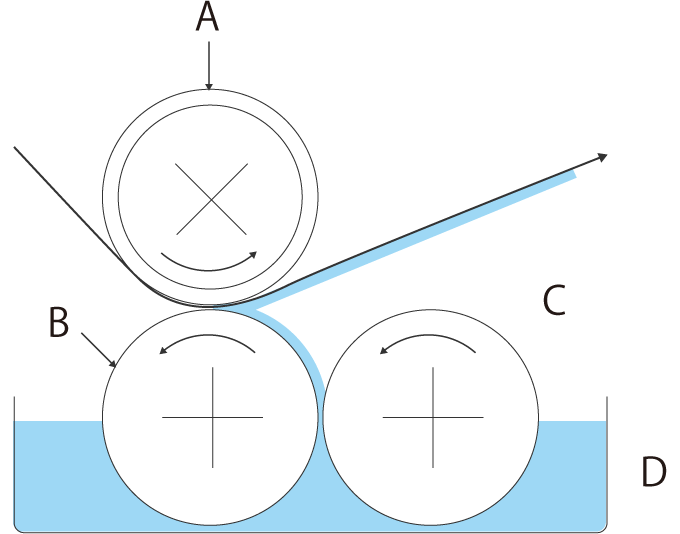

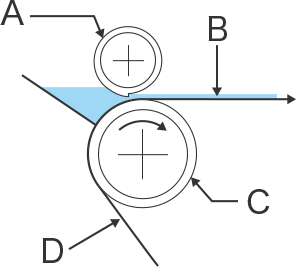

- ブレード付ロールコータの例

-

- A. アプリケーターロール

- B. 塗工膜

- C. バックアップロール

- D. 基材(ウェブ)

ブレードが付いたアプリケーターロールが特徴で、その形状から円ブレード、またはコンマ式とも呼ばれます。アプリケーターロールと基材の間に塗工液を溜め、そのブレード状部分で余分な塗布液を掻き取りながら、最適な膜厚を得る塗工方式です。一般的に、高粘度の塗工液や厚膜の形成に適した方式といわれていますが、装置の多様化によりさまざまな膜厚に対応したものもあります。

その他方式の例

ほかにも塗工目的や、基材や塗布液の性質などに応じ、さまざまな方式が存在します。アプリケーターロールの形状の違い、各種リバースロールやオフセット、複数のローラーや方式を組み合わせたものなど実に多種多様ですが、その一部を紹介します。

ブレードコータ

ドクターブレードとバックアップロールで膜厚を維持し、平滑塗工を高速に行うことができます。ストリーク(線状欠陥)の発生に注意が必要です。

チャンバードクターコータ

塗工液をチャンバーから供給することで、溶剤の臭いの放出や、粘度変化が少なく、ブレードの交換が容易です。ダイレクトグラビア、リバースグラビアなどに応用されます。

バーコータ

塗布後、バーによって塗工面を均一にします。アンダーコート・トップコートの微量かつ高速な塗工に適しています。

エアナイフ(エアドクター)コータ

水性塗工液に適しています。塗布後、エア(空気圧)によって塗工面を均一にします。基材の厚みや表面の凹凸に影響されにくいといった特長があります。

ロールコータの概況

先に挙げた方式以外にも、さまざまな条件に対し、平滑なコーティング、またはパターン塗工を高精度・高速に行うため、多種多様なコータ方式やそれらの組み合わせが使用されています。ここでは、コーティングの用途や、装置の動向などを挙げます。

広がるコーティング用途

スマートフォンやタブレットなどの薄型・高機能化と構成部品の小型・高密度化、二次電池や太陽電池の需要拡大、自動車や建材、繊維の高性能化を背景に、薄膜コーティング技術を用いた大量生産への要求が高まっています。

- 光学製品(有機EL・TFT液晶・タッチパネルなど)の機能性フィルム

- 光制御(LR)フィルム、反射防止(AR)フィルム、防眩(アンチグレア/AG)フィルム、偏光フィルム、TACフィルム、光拡散フィルム、ハードコート(画面保護)フィルム、透明伝導性(ITO)フィルム、インデックスマッチングフィルム、透明光学粘着(OCA)フィルム、フレキシブルプリント基板(FPC)、プリズムシートなど

- 二次電池・太陽電池関連

- 二次電池用極板、二次電池用セパレータ、反射板用フィルム、遮光フィルム、フォトレジストフィルム、加飾フィルム、ウィンドウフィルム、放熱シート、太陽電池用バックシート、薄型電池ラミネートなど

- 電子部品・半導体関連

- フレキシブルプリント基板(FPC)、フォトレジストフィルム、ポリイミド(PI)フィルム、積層セラミックコンデンサなど

- その他機能性フィルム・シート(自動車・住宅・繊維・医療など)

- レザーシート、カーボン繊維、エアバッグ、断熱シート、壁クロス、クッション床材(CF)、プリプレグ、不織布、フェルト、マット・カーペット、防水透湿シート、粘着テープ、経皮吸収薬剤フィルム、バリア包装フィルムなど

装置の発展・動向

ロールコータの運用課題のひとつとして、基材面積が大きいことから設備も大型となり、「段取り替え」も大掛かりになることが挙げられます。近年では、ローラーをカセットチェンジ式にすることで、塗工条件の変更を簡易化する装置も登場しています。

また、装置が高度化・複雑化すると同時に、レーザ変位計やカメラ、センサ類を活用した、塗工面・各装置・基材(ワーク)の各状態の測定・状態監視・記録へのニーズも高まっています。