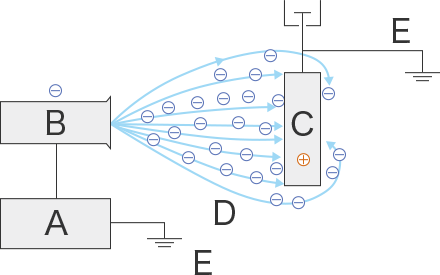

塗装ロボット

塗装工程では車体への意匠だけでなく、機能付与のコーティングも行われます。

ここでは、その際に使用する高性能な塗装ロボットについて説明します。

塗装ロボットの概要

「塗装ロボット」は自動車業界をはじめとするFA(ファクトリーオートメーション)の塗装工程において、導入や更なる自動化・高効率化が進んでいる塗工手段です。

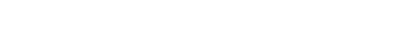

- 車体塗装の成膜例

-

- A. 電着(防錆性)

- B. 中塗り(耐チッピング性)

- C. ベース(着色)

- D. クリア(耐久性・仕上げ)

塗装ロボットの代表的な用途のひとつとして、自動車外板の塗装が挙げられます。塗装工程の目的は、意匠のみに限定されません。一般的に、防錆性をもたせる「電着」や、飛び石衝突などによる鋼板露出(チッピング)を抑制する「中塗り」、着色目的の「べース」、表面保護性・耐候性などの耐久性の付与を目的とした「クリア」などで構成されます。

一般的に、「電着」はディップコーティング(浸漬)を利用する場合が多いですが、それ以外の塗装工程の多くは、塗装ロボットによる「回転霧化方式」を利用した「静電塗装」が適用されています。

回転霧化方式のメカニズム

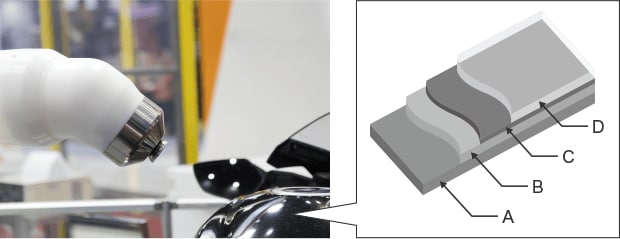

- 回転霧化装置の例

-

- ベルカップ

- シェービングエア

- ベアリングエア

- フィードチューブ(塗料)

- タービンエア

- エアモータ

回転霧化方式は、塗料を微粒化しながら塗布パターンを拡大する仕組みで、塗装ロボットでの静電塗装に用いられます。

エアモータを高速回転させ、タービン回転用のエアで、軸と軸受の間に空気膜をつくります。この機構を非接触で高速回転させるために空気(ベアリングエア)を利用します。塗料はこれらの回転により微粒の霧状になって、シェービングエアの空気圧で被塗物(ワーク)の方向へ向けられます。

静電塗装のメカニズム

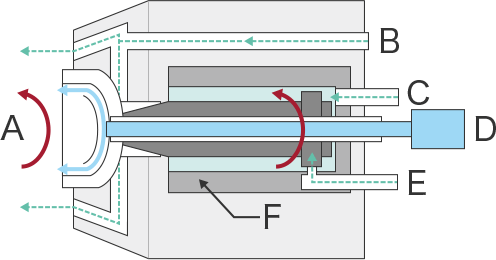

- 静電塗装装置の例

-

- 高電圧発生器

- スプレーガン(回転霧化方式)

- 被塗物(ワーク)

- 塗料微粒子

- アース

アースした被塗物(ワーク)側を正極、塗料噴霧装置側を負極として、直流高電圧(70 K~100 KV)をかけて、塗料の微粒子を負極に帯電させ、電気力線に沿って飛行させ、正極の被塗物(ワーク)に塗着させる塗装法です。

この塗装方法は、塗料のロス、塗装工数を大幅に削減でき、公害の低減、作業環境の改善など多くのメリットがあります。

塗装ガンには、「回転霧化方式」のほかに、静電気力で塗料の微粒子化を行う「静電霧化方式」もあり、自動車やオートバイ車体、それらの金属部品、鉄道車両、電気製品、スチール製の事務機器や住宅関連の部品など大量生産の工業製品の塗装に広く採用されています。

塗装ロボットの概況

自動車の車体や部品のように複雑な形状、入り組んだ部位をムラなく均一に塗装するには、技術と経験を持った人材の確保が課題となります。国内外の工場での量産において、安定した塗装品質と自動化による量産性が求められており、塗装ロボットの高度化とともに適応範囲は広がりをみせています。

多軸化と多目的化

塗装ロボットは、多軸化され6軸垂直多関節ロボットなどが車体・部品塗装を中心に主流となっています。動きの自由度が高いため、自動車の車体外面塗装のみならず、車体内面塗装、車体下面塗装、バンパーや各種部品など、その適応範囲は広がりをみせています。

従来は、手吹き塗装ガンを使って手動で塗装しなければならなかった複雑な塗装箇所も、ロボットの高度化により自動塗装の対応領域が広がっています。

自動ツール(塗装ガン)チェンジシステム

塗装ロボット1台で、ツール(塗装ガン)部分を自動で付け替えるタイプも登場しています。同じステージ位置で、ガン洗浄なしに複数の異なる塗装ができるため、生産効率が向上します。また通常、ガン洗浄に必要となるシンナーなどのコストも削減できます。

補助ロボットによる効率化

塗装ロボットの作業を多様化させるのが、補助ロボットです。例えば「ドア開け(ドアオープナー)ロボット」と組み合わせることで、内面塗装を同じステージ位置で行うことができます。補助ロボットのコンパクト化により、レイアウトの自由度が向上し、ライン構築や段取り替えもスムーズに実行することができます。

ほかにも塗装ステージ側の駆動・制御の高度化などさまざまな自動化・効率化が図られています。ロボット側の高度化とともに重要になるのが、高精度なティーチング(プログラミング制御)、そして正確な位置決めを可能とする高速・高精度なセンシングやトラッキングの技術です。