スクリーン印刷

スクリーンマスクを利用した印刷技術を応用することで、精密パターンの塗布を行うスクリーン印刷。

ここでは、そんなスクリーン印刷について説明します。

スクリーン印刷の概要

「スクリーン印刷」は、ポリエステルなどの合成繊維、またはステンレスや各種金属繊維で織った「スクリーンメッシュ」を用いた版(スクリーンマスク)を使用する印刷方式の総称です。スクリーンマスクの精密な網目に対し、スキージなどによる圧力でインクを通過させ、被塗物(基材)に印刷(塗布)する「孔版印刷」の一種です。

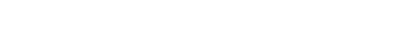

- スクリーン印刷の基本原理

-

- A. 版(スクリーンマスク)

- B. スキージ

- C. インク

- D. 被塗物(基材)

印刷対象となる材料は「水と空気以外」と表現されることがあるほど幅広く、身近なところでは、Tシャツなどの衣類(繊維)、コップやグラスなどの食器(陶磁器やガラス)、自動車の計器類や電機製品(樹脂や金属)などへのプリントや印字が挙げられます。

近年では、高細線な印刷を可能にするための製版・印刷装置・各種インクの技術発展により、超微細・高アスペクト比の塗布が必要とされる最先端のエレクトロニクス分野への活用が脚光を浴びています。

スクリーン印刷の概況

「プリンテッド・エレクトロニクス」の先駆的技術

近年の電子機器・電機製品の小型・軽量化、グローバル市場での低価格競争を背景に、精密な電子回路やデバイスを効率良く生産できる技術として、高精細なスクリーン印刷を用いた「プリンテッド・エレクトロニクス」が脚光を浴びています。

グラビアコータやインクジェットコータなどさまざまな塗工方法がある中、電子部品の配線など高精細なパターン塗布に、スクリーン印刷を選択するメリットとしては、下記が挙げられます。

- ほとんどの種類の基材に対応

- 表面に凹凸や曲面のある基材にも対応

- ペースト状インクにも適し、塗材の成分設計・選択の自由度が高い

- 技術進歩により、高精細パターンに対応(例:線幅約15~30 μmなど)

- 厚膜形成が可能なため、高アスペクト比の配線印刷が可能

高精細パターン印刷(塗布)の手段としては、版(スクリーンマスク)を必要とするスクリーン印刷と、製版不要でデータから直接パターニングするインクジェットがありますが、基材やインクの性質や、生産ロットやタクトなどを考慮して使い分けられます。

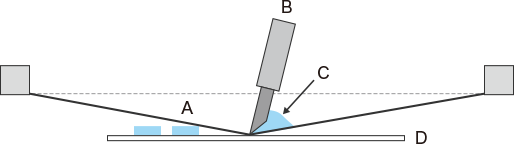

- 基板製造における複数回印刷(塗布)の例

-

- 導電性ペースト塗布:配線パターンを印刷で形成

- レジスト塗布:接続部分以外をマスクして保護

- 文字印刷:部品記号などを印刷

スクリーン印刷の塗布用途

近年の「プリンテッド・エレクトロニクス」では、下記のような要求が高まってきました。

- 電子デバイスの薄型化、内部の高密度化に伴う薄膜塗布

- 回路の絶縁性を向上するための厚膜塗布

- 高粘度材料を極細線幅で塗布

- 電子デバイスの小型化による印刷(塗布)位置精度の向上

スクリーン印刷は、それらの要求を実現する手段として、進化・発展し下記のような用途で利用されています。

- 積層セラミックコンデンサ(MLCC)

- 電極層を可能な限り薄く印刷し、多層積層することで、小型化・大容量化。

- 積層インダクタ(チップコイル)

- フェライトや誘電体セラミックシートに対し、導電性インクでコイルパターンを印刷して多層積層。チップサイズの微細化に高精細印刷で対応。

- チップ抵抗

- 薄いセラミック基板に端子電極と抵抗体をスクリーン印刷。印刷後に抵抗体を1素子ずつ測定しながらレーザカットすることで、目的の抵抗値を得る。

- クリームはんだ印刷

- 基板上にペースト状のクリームはんだ(はんだ粉末とフラックス)を塗布し、部品を自動実装。それをリフロー炉に通すことで、精密なはんだ付けを実現。

- タッチパネルセンサ

- タッチパネル上の透明電極パターン形成の手段として、スクリーン印刷やフォトリソ法などがあり、スクリーン印刷は高生産効率と低コスト、フォトリソ法はより高精細なパターン形成にメリットがある。

- フレキシブルデバイス(FPC)など

- PETフィルム製のFPCフレキシブル基板にも印刷可能で、パターニング以外に、厚塗り、穴埋め、積層もスクリーン印刷で対応。PE製品やセンサといった3次元製品の高効率な製造が可能。

- MEMS(Micro Electro Mechanical Systems)

- 注目を集めている「フレキシブルMEMS」では、プラスチック基板に対しスクリーン印刷で基材に対し高粘弾性・導電性ペーストを塗布することで、超精密なコイル構造を形成可能。