スプレーコータ

霧吹きによるコーティング手法であるスプレーコータ。

ここでは、エアや超音波、静電(エレクトロ)といったスプレー方式について説明します。

スプレーコータの概要

「スプレーコータ」は、霧吹きを用いたコーティング手法で、塗液を霧状(ミスト)化して、ワーク(基材)に塗布します。

装置の高度化・多様化により、タッチパネルの透明伝導膜など枚葉への薄膜コーティングから、太陽電池の部材、半導体のフォトレジスト塗布まで幅広い用途で用いられています。

スプレー方式の種類

スプレーコータのスプレーの方式によって、大きく「エアスプレー方式」、「超音波スプレー方式」、「静電スプレー方式」の3つに分類できます。

この分類は一例です。分類にはさまざまな手法があり、必ずしもこのとおりとは限りません。

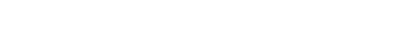

エアスプレー方式

- A. ノズル

- B. 塗液

- C. 空気との衝突による霧化

圧縮空気により塗液を細かい霧状にして、ワークに吹きつける方式で、塗装においては同様のメカニズムによるエアスプレーガンが代表的です。

圧縮空気によりノズルから吐出される塗液には高い圧力がかかり、高速で静止した空気に衝突します。そのとき塗液は空気抵抗により分裂・低速化し、霧状となってワークに到達するという仕組みです。

一般的に、エアスプレーは塗液の飛散が多く、比較的材料ロスが発生しやすいといわれてきましたが、装置は高度化・多様化を続けています。例えば、塗液を微細粒子化できるノズルで基材の微細な凹凸面に均一塗布できるもの、高速噴射の維持で安定したスプレーが可能なもの、ステージまたはノズルの移動制御や自動化が高度化した装置もあり、ワークの面積や塗布効率・目的によって使い分けられています。

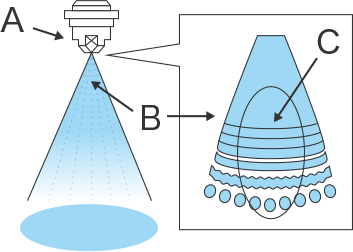

超音波スプレー方式

- A. チップ(霧化面)

- B. 塗液

- C. 超音波振動

- D. 均一な微細液滴(霧化)

超音波スプレーはノズル先端に「チップ(霧化面)」があります。超音波の振動によって、塗液がチップに塗れ広がり、波立ちはじめます。そして、超音波出力が表面張力を超えるまで加わると、霧状の液滴になり飛び落ちます。

液滴は、微細かつ均一となるため、局所的かつ均一な塗布に適しています。また、液滴の跳ね返りや無駄な飛散がほとんど生じないため、材料のロスが極めて少ないこともメリットです。

ノズルは目的に応じ、さまざまな長さや大きさ、形状から選択します。必要な流量や振動の周波数を設定し、均一な液滴をスプレーすることで、コーティング膜厚や膜質をコントロールすることができます。

用途としては、電子部品の絶縁膜や導電膜、半導体のフォトレジスト、ハードコートや反射防止、撥水、撥油のコーティングなどが挙げられます。

静電スプレー(エレクトロスプレー)方式

塗液は、ノズルの中で数千ボルトの電圧がかけられることで帯電し、帯電による反発力で細かくミスト(霧状)化されます。ミスト化された塗液は、アースを設けたステージ上のワーク(基材)の表面に引き寄せられ付着します。幅広い粘度の液体やペースト、スラリー、フィラー分散が含まれる液体に対応し、表面に凹凸のある基材に対しても均一な成膜が可能です。

また、液体のほとんどを基材表面のみに付着させることができるため、一般的なエアスプレーコータ、スピンコータと比較して液剤の使用効率が極めて高く、材料コストを削減することができます。