フィルム・シート製造における塗布・塗工

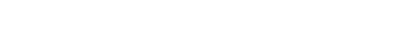

塗布・塗工によるフィルム・シート基材の加工は、最先端の電子機器・部品や液晶ディスプレイの部材から食品包装まで幅広い目的で採用されています。使用される塗工装置も、目的によって実に多種多様なものが使い分けられています。

ここでは、接着(ラミネート)とコーティング(機能付与・表面処理)の各目的からフィルム・シートへの塗工を分類し、解説します。

フィルム・シート製造における「接着」

フィルム・シートにおける接着は、複数の基材または基材と材料を貼り合わせる加工を指し、一般的に「ラミネート」と呼ばれます。ラミネートは大きく「ドライラミネート」と「押出しラミネート」にわけることができます。

ラミネートは、洗濯機や電子レンジなど家電製品の操作ボタン(メンブレンスイッチ)や、情報端末やコピー機などペン入力する抵抗膜方式タッチパネルのハードコートフィルム、耐熱性を活かしたレトルトなどの食品包装用など広い用途で使われています。

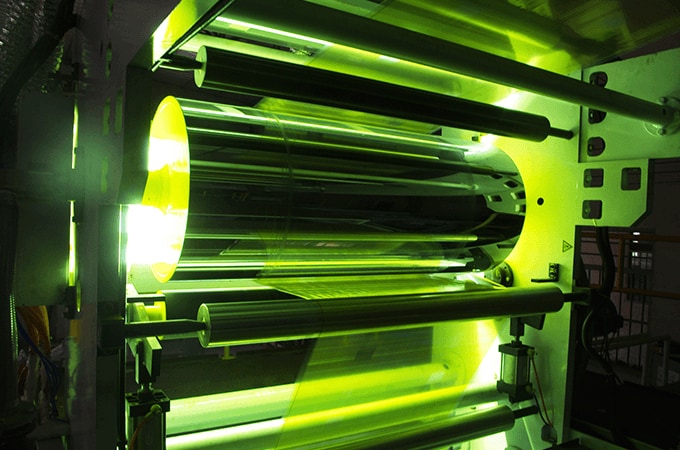

ドライラミネート

基材(一次基材)に接着剤や粘着剤を塗工(塗布)したのち、別の材料または別の基材(二次基材)を貼り合わせることを指します。粘着剤は、主に保護フィルムや両面テープ、経皮吸収薬剤フィルムなど、剥型フィルムの接着に用いられます。

- A. 一次基材

- B. 接着剤塗布

- C. 乾燥ゾーン

- D. 二次基材

- E. 加熱(スチールロール)

- F. 巻取機

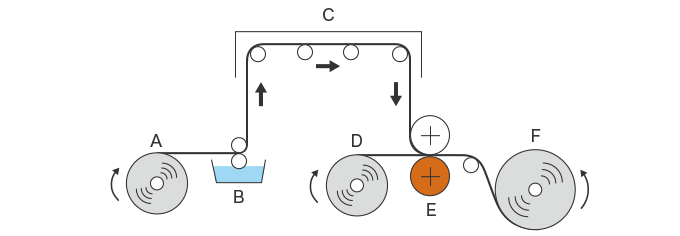

押出しラミネート

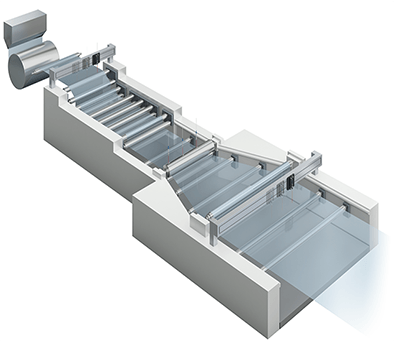

樹脂成形方法のひとつである「押出し成形」を応用した接着技術で、「エクストルージョンラミネート」とも呼ばれます。接着補助材を塗布(アンカーコート)した基材に対し、熱で溶かした材料をスリット状の金型(Tダイ)で薄く平坦に成形して基材に塗り付けます。材料を冷却ローラーで圧着・固化することで基材と貼り合わせます。

- A. 基材

- B. 接着補助材の塗布(アンカーコート)

- C. 乾燥ゾーン

- D. 材料

- E. 押出し機

- F. Tダイ(金型)

- G. 冷却(冷却ローラー)

- H. 巻取り

また、押出しラミネートの応用技術として、押出し時に巻き出し機(アンワインダー)から第2基材を供給して挟みこみ、3層を貼り合わせる「サンドイッチラミネート」があります。さらに、その装置を2台繋ぐことで5層を貼り合わせる「タンデムラミネート」などが多層ラミネートに用いられます。

フィルム・シート製造における「機能付与・表面処理」

塗工(塗布)を用いた機能付与・表面処理は、工法や装置、材料の高機能化・多様化が進み、さまざまな工業分野で活用されています。塗工によって得られる、代表的な機能や表面特性を下記に挙げます。

光学的機能の付与

- 反射防止

- 用途:液晶ディスプレイ、時計のクリアカバー、メガネ、カメラのレンズなど。

- 防眩(アンチグレア)性

- 用途:スマートフォン・タブレット画面用フィルム、液晶ディスプレイなど。

- アンチニュートン(AN)性

- 用途:透明なフィルムやシートまたはガラスを重ねたとき、わずかな隙間での光の干渉で発生する虹色のリング「ニュートンリング」の防止。

- 遮光性

- 用途:カメラのシャッター・レンズ絞り・ファインダーマスクなど光学機器用遮光材料、トナーカートリッジ内部材など。

- 感光性

- 光が当たったとき、色や溶解性などが変化する機能を付与します。光が当たることによる作用には、下記のような種類があります。

- ・光重合型:固化

- ・光架橋型:複数の分子が結合

- ・光分解型:分解し、現像液に溶ける

- ・光発色型:光が当たった部分のみ発色

- ・光消色型:光が当たった部分が発色しない

膜物性制御の付与

- ハードコート

- 用途:タッチパネル、液晶ディスプレイ、家電製品のボタンなどのキズ防止・表面の耐久性向上。

- 筆記性

- 用途:文具の用紙表面の筆記性を付与。

- 親水性・保水性

- 用途:オフセット印刷用版材、インクジェット受像フィルムなど(疎水性基材表面の不感脂化処理、水溶性樹脂でのコーティングなど)。

- 排水性・撥水性

- 用途:セロテープ背面、粘着フィルムのセパレータなど(有機溶剤可溶性の樹脂でのコーティングなど)

- 吸液性(吸水性・吸油性)

- 用途:孔吸収型インクジェット媒体など

- 印刷適性

- 用途:印刷用紙・フィルムなど(スクリーン・オフセット・グラビアなどの各種印刷方式と、UV硬化型・水溶性・大豆油などの各種インクの組み合わせに対応する表面処理)

- 対候性

- 用途:紫外線劣化や加水分解の抑制(UV吸収性、撥水性の付与)

トピック:コーティング塗膜の状態を管理する

フィルム・シート基材への塗工では、連続的に均一な塗膜を形成することが重要です。特に薄膜形成では高精度な膜厚の制御・管理が必要となります。

塗工装置によってさまざまな制御方法があります。例えば、リップコータのようにヘッドで塗布量を制御するものや、余剰に塗布した後ブレードで膜厚を制御するものなど多種多様です。

しかし、塗膜の厚みムラや各種塗工欠陥は、塗工(塗布)量の制御機構やその周辺だけで発生するとは限りません。ウェブ(基材)搬送時にシワ・耳立ちが発生したり、ロールのギャップや回転振れ精度なども塗工不良の原因となります。

そこで、塗工(塗布)プロセスの適所で高精度な変位計を用いてTD(=Transverse Direction)・MD(=Machine Direction)方向の厚み測定や基材の状態、塗布端面、ロールの回転やギャップを測定することで、総合的な塗布品質の管理が可能となります。