半導体ウェハ・ガラス基板の塗布検査

高い精度が問われる半導体ウェハや、液晶ディスプレイなどの製造の要となるガラス基板のプロセスにおいて、接着剤やレジストなどの塗布による膜厚の均一さは、製品品質に直結します。塗布検査の改善・導入事例や、同様に高い精度が求められる装置運用や工程の改善に役立つ事例を紹介します。

貼り合わせウェハの塗布厚み測定

ガラスなどの基板にウェハを貼り合わせ、研削(薄化)してさらに複数枚貼り合わせる「Wafer-on-a-Wafer(WOW)方式」は、チップ単位での貼り合わせに比べ、積層工程の時間を短縮できます。

しかし、貼り合わせ時に塗布した接着剤の厚みが均一ではない場合、貼り合わせたウェハが傾き、研削(薄化)が正しく行えないことが不良発生の原因となります。

こうした不良発生を防止するには、塗布した接着剤の厚み測定が不可欠です。

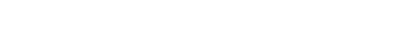

分光干渉変位タイプ多層膜厚測定器「SI-Tシリーズ」の、コンパクトなセンサヘッド1台を設置することで、ウェハ表面の接着剤厚み測定が可能です。

また、接着剤とガラスなど、複数の透明体をそれぞれ個別に厚み測定することも可能です。

コラム:ウェハ外径のインライン全数検査

半導体製造では、チップの生産量増加を目的に、ウェハ上に可能な限り多くのチップを配置します。しかし、ウェハの外径サイズが規定よりもわずかに小さい場合、ウェハ外周側に配置したチップに不良が発生します。その場合、設計通りの取り数の良品チップを得ることができず、生産量が減少してしまいます。

しかし、従来の抜き取りでのオフライン検査では、規定外のサイズのウェハをプロセスから排除することができませんでした。

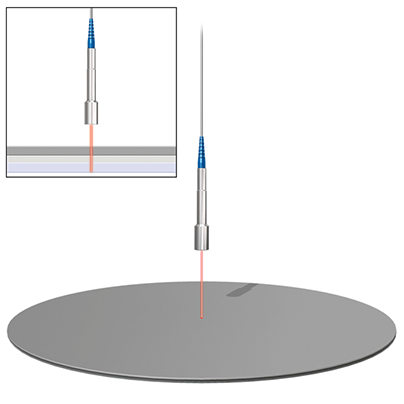

超高速・高精度寸法測定器「LS-9000シリーズ」を導入することで、プロセス前のウェハ外径の全数検査がインラインで実現します。

例えば、プロセス装置への搬送時に、ウェハを「LS-9000シリーズ」の投光部と受光部の間に通過させることで、ミクロンオーダーの外径測定が可能です。

また、1秒あたり16,000回の高速測定によりタクトタイムに影響しません。搬送時のワークのフレや傾きを瞬時に検出し、自動補正して測定することも可能なため、さまざまな条件のラインにおいて安定した測定が可能です。

コラム: 装置内部のウェハセッティング高さ確認

半導体の量産において、プロセス装置内にセットされたウェハが、僅かでも傾いたり、高さが異なった場合、プロセス不良の原因となります。装置の動作に要求される精度は極めて高く、プロセスの品質を維持するには、装置内部での測定・監視が不可欠となります。

しかし、従来の非接触測定器では、狭小な装置内部への設置が困難という課題がありました。

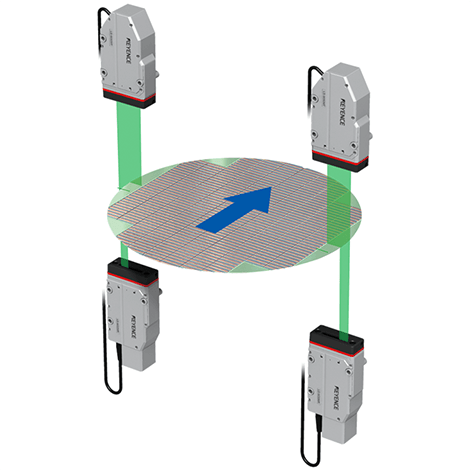

マルチカラーレーザ同軸変位計「CL-3000シリーズ」のセンサヘッドは、装置内部への設置において、スペースの制約を受けにくい超小型設計です。

また、センサヘッドの内部部品はレンズのみで構成されています。そのため、発熱や電気的なノイズによる影響がなく、装置内部においても高精度な高さ測定が可能です。

スリットコータのギャップ測定

「スリットコータ(スリット式塗布装置)」は、帯状のノズル(スリットノズル)から塗液を吐出することで、ガラス基板・樹脂基板・フィルム・金属箔などへの均一な塗布に用いられます。

液晶ディスプレイ製造のプロセスや、半導体分野の「パネルレベルのファンアウトパッケージング技術(FOPLP)」などの用途では、高精度な塗布が要求されます。そのため、吐出部であるスリットノズルの左右で、ギャップが僅かでも異なっていた場合、塗布欠陥や不良発生に直結します。

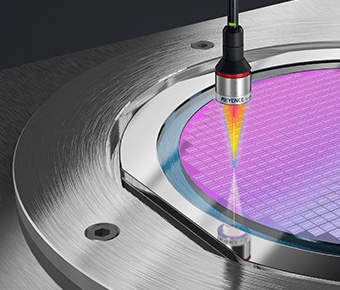

マルチカラーレーザ同軸変位計「CL-3000シリーズ」は、センサヘッドが従来品に比べて非常に小型・軽量です。さらに、発熱や電気的なノイズの影響がゼロのため、装置内の限られたスペースに設置が可能で、高精度かつ安定した測定を実現します。

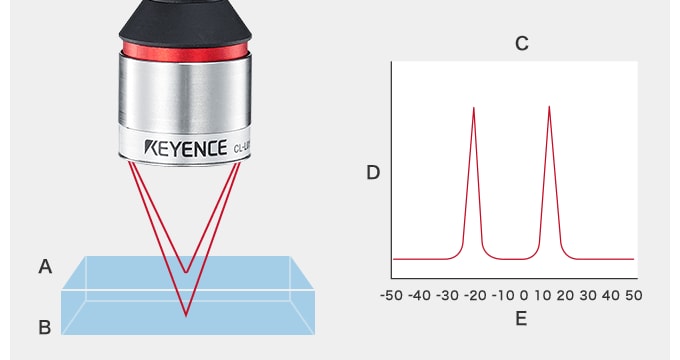

また、厚み15μm~の透明体(ガラス・透明フィルム、透明材料の薄膜など)の裏面と表面の高さ(距離)を正確に分離して測定可能です。

そのため、スリットノズルからガラス基板表面までの距離・ガラス基板の厚みを、それぞれ同時に高精度な測定が可能です。また、測定結果を装置にフィードバックし高さ制御することで、高精度な塗布を維持することができます。

- A. 表面

- B. 裏面

- C. 受光波形

- D. 受光量

- E. 高さ(μm)

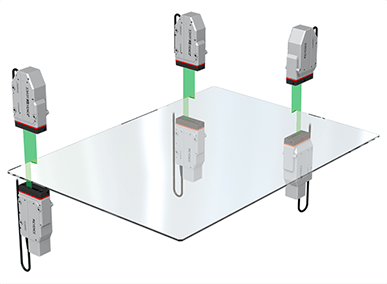

コラム:ガラス基板の位置決め

高い精度が要求されるガラス基板のアライメントは、これまで画像処理のみで行われていました。しかし、精度を維持しながらタクトアップを図るには、プリアライメントが必要となることが課題でした。

超高速・高精度寸法測定器「LS-9000シリーズ」は、透明体測定モードや2段階エッジ検出しきい値設定機能により、薄いガラス基板のエッジ形状にも影響されず、安定した測定・位置決めが可能です。